一、钢结构深化设计工艺框图

1、钢结构深化设计工艺框图

2、钢结构深化设计工艺要点

(1)深化设计应充分考虑制作工艺和运输方案;

(2)深化设计中需要完善角焊缝、构造焊缝焊高的确定;预埋件、地脚螺栓支撑架的设计;现场吊装吊点的设计和计算;铰、点、焊接、点中螺栓的数量、连接板的设计;结构构造、点板和加劲板的计算;封闭截面构件(圆管、锥管、箱形梁)内工艺隔板的设计等内容。

(3)严格执行规范、标准、规程和特殊规定;遵循原设计图纸的要求,对工程概况进行充分了解。

(4)设计文件无明确要求时,所有、点按等强连接设计;

(5)、点设计要尽可能响应原设计,如发现原设计确实不合理,提出自己的合理化建议后,在通过原设计单位认可后,方可自行按照更加合理的、点形式设计;

(6)设计过程中有义务对原设计不合理的地方指出或提出合理化建议,以便于方案更加优化;

(7)所有、点的设计,除满足强度要求外,尚应考虑结构简洁、传力清晰以及现场安装的可操作性;

(8)材料长度不够引起的对接焊缝,其拼接位置应满足钢结构工程施工质量验收规范(GB50205-2001)的要求。

二、钢结构制作工艺框图

1、钢结构制作工艺要点

(1)严格遵循材料采购控制流程:制作单位提出材料采购计划钢结构项目部复核驻厂代表监督检查实际到货情况。

(2)随时把握市场情况与关键材料的储备情况,建立关键材料预警机制, 对采购的材料按照规定进行检测的同时按照规范进行复查。

(3)对构件的下料、装配、焊接等工艺进行复核,保证工艺的先进性与合理性,同时按照规范对构件进行尺寸复合。

(4)钢材在切割前先进行表面防腐预处理,并进行变形矫正。

(5)钢管和箱型截面构件直端口采用自动切割机下料,相贯端口采用五维切割机进行下料,杆件下料需要根据制作样板试件所得的焊接收缩数据考虑实际下料长度。

(6)对工艺比较复杂,加工精度要求较高的构件采取样板引路制度,进行试加工,各方鉴定认可后,才大批量加工。

(7)对铸钢、点铸造过程中比较重要的模型工艺,造型工艺、铸造工艺、熔炼工艺和热处理工艺进行全程跟踪控制,对难度较大的、点协调相关单位进行技术攻关,保证、点铸造的质量和精度。

(8)严格按照预拼装定位图,进行结构面循环拼装,拼装方式采用卧式。

(9)吊装耳板、临时措施连接件、膜结构连接件以及其他专业需要在工厂进行装配焊接的连接件或二次结构,必须在工厂定位焊接完毕。

(10)构件经工厂喷砂除锈合格后,喷刷完成底漆和中间漆。

2、钢结构制作工艺框图

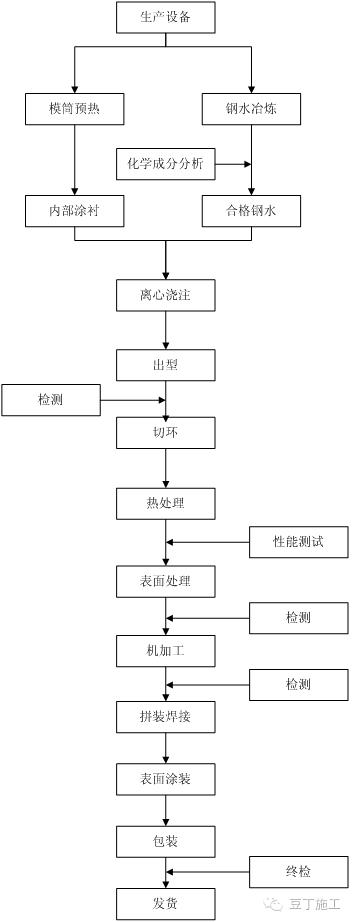

1)铸钢、点制作工艺框图

2)铸钢管制作工艺框图

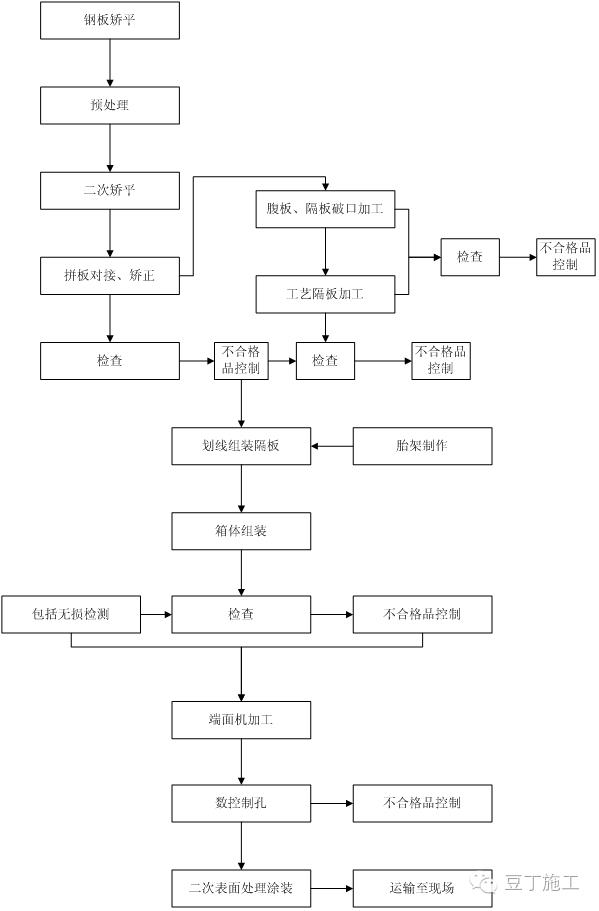

3)箱型梁制作工艺框图

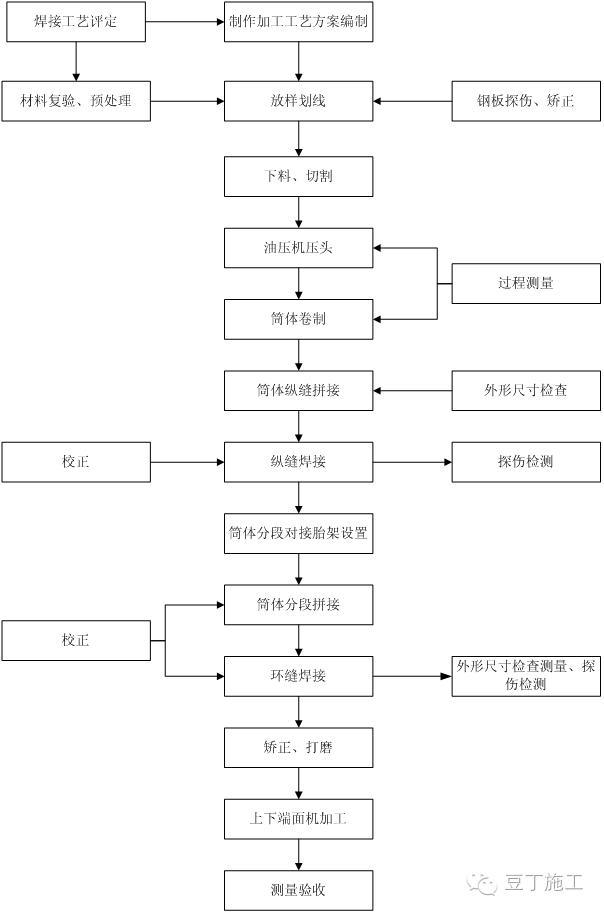

4)卷管制作工艺框图

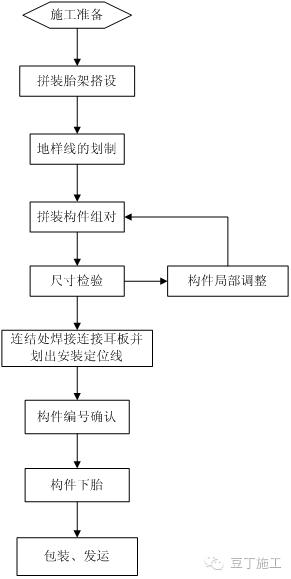

5)钢构件预拼装工艺框图

工厂预拼装施工工艺要点:

(1)拼装胎架设计应以构件在胎架上使胎架不变形、弯曲为原则,拼装场地必须做硬化处理,以保证构件上胎架后不出现下沉现象。

(2)地样线划制前,先用CAD软件设计并绘制出构件拼装时的投影图,划线时严格按照图纸尺寸执行。

(3)构件组对,检查构件拼装是否吻合,特别是连接耳板处否错位,并及时做出调整。

(4)拼装完成,构件吊离胎架时应做好构件保护措施,防止构件碰撞变形。

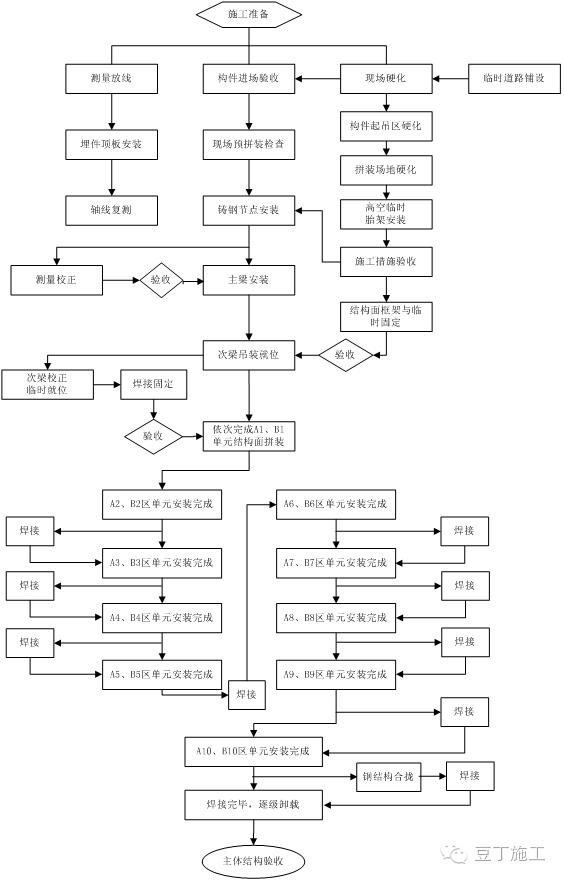

三、钢结构安装工艺框图

1、钢结构安装总体工艺框图

安装工艺要点:

1)钢结构预埋件安装前,需对土建控制点进行复测,包括标高、坐标点等内容。预埋件埋设完成后,经复测后,进行二次灌浆,二次灌浆料采用快速凝固水泥。

2)拼装好的构件吊装到位后,利用临时支撑胎架进行临时固定,采用高精度全站仪进行测量。

3)钢构件安装全部完成后,按照全过程模拟计算分析结果,选择最佳的时间、温度合拢,在电脑监控下进行分级同步卸载。

4)卸载结束后,进行胎架的拆除。

2、预应力锚栓、基座底板施工工艺框图

预应力锚栓、基座底板施工工艺要点:

(1)锚栓套架固定

螺栓及预埋件安装前应先支设固定套架。在固定套架立柱上投上相对标高点,立柱底部应与混凝土柱中的预埋件焊接可靠。

(2)测量定位

首先应由施工组算出测量定位坐标,然后测量工根据坐标数据用全站仪,精密度水准仪从测量基准点引出柱基中心控制线和标高控制线,此控制线经检查复测,确认无误后方可使用,另外根据设计埋件的中心、标高定出其具体位置。

(3)锚栓安装及临时固定

锚栓安装前应在上套板上先标出轴线控制点和标高控制,然后固定中心,调整标高,并按要求临时加固。

3、测量施工工艺框图

测量施工工艺要点:

(1)平面控制精度参照一级导线测量的主要技术指标。

(2)高程控制参照二等水准测量的主要技术指标。当水准视线长度小于20m时,其视线高度不能低于0.3m。

(3)控制点引测:现场测量人员根据基坑边上的轴线控制桩,将全站仪架设在控制点上,经对中整平后,后视同一方向点,将控制点引测到作业面上,然后以设计坐标为依据测放出铸钢、点的空间位置。

(4)测量过程中,随时对周为的环境等因素进行记录,并及时在全站仪上做出相应的调整,以消除客观因素对测量结果的影响。

4、焊接施工工艺框图

焊接施工工艺要点:

(1)根据本工程结构特点,在立面结构和屋面结构分别整体校正成型后插入焊接并采用双人对称焊的方式进行。焊接过程中要始终进行结构标高、水平度、垂直度的监控,发现异常,应及时暂停,通过改变焊接顺序和加热校正等特殊处理。

(2)箱形梁与铸钢、点对接接头在焊接根部时,应自焊口的最低处中线10mm处起弧至管口的最高处中心线超过10mm左右止。根部焊接需注意衬板与方钢管坡口部分的熔合,并确保焊肉介于3mm~3.5mm之间。

(3)在进行填充焊接前应剔除首层焊后焊道上的凸起部分与粘连在坡壁上的飞溅粉尘,仔细检查坡口边沿有无未熔合及凹陷夹角,如有上述现象必须采用角向磨光机除去,不得伤及坡口边沿。

(4)焊接时注意每道焊道应保持在宽8~10mm厚3~4mm的范围内,运焊时采用小8字方式,焊接仰焊部位时采用小直径焊条,爬坡时电流逐渐增大,在平焊部位再次增大电流密度焊接,在坡口边注意停顿,以便于坡口间的充分熔合。

(5)焊缝的层间温度应始终控制在120~150℃之间,要求焊接过程具有较强连续性,施焊过程中出现修理缺陷、清洁焊道所需的停焊情况造成层间温度下降,则必须用加热工具进行加热,直到达到规定值后能再进行焊接。

(6)在接近盖面时应注意均匀留出1.5mm~2mm的深度,便于盖面时能够清楚观察两侧熔合情况。

(7)焊缝在外观检查合格的前提下,经焊后24小时冷却使钢材金相组织稳定后,按图纸要求对焊缝进行超声波无损检测。

(8)为确保及时发现焊后撕裂现象,对具有代表性的重要承力、点进行跟踪复查、监控,连续监控30天,并做好每天的监测记录。

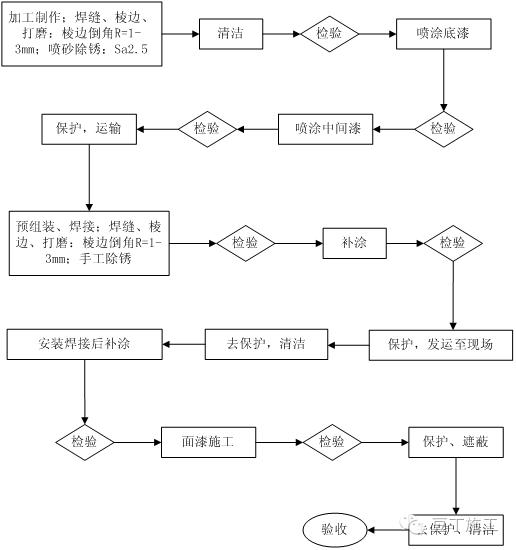

四、涂装工程施工工艺框图

防腐涂装施工工艺要点:

(1)严格按照说明书的要求配制油漆,当天调配的油漆当天用完。

(2)在在室外作业,当环境温度低于5度或高于35度,或遇雨和大风天气均应停止作业。

(3)经处理后的钢结构基层,应及时涂刷底漆,间隔时间不应超过5小时。一道漆涂装完毕后,在进行下道漆涂装之前,一定要确认是否已达到规定的涂装间隔时间,否则不能进行下道漆涂装。

(4)在每一遍喷涂之前,必须对焊逢、边角和不宜喷涂的小部件进行预涂。

(5)漆膜干透后用干膜测厚仪测出干膜厚度并作记录,漆膜厚度没有达到规定要求应及时补涂。

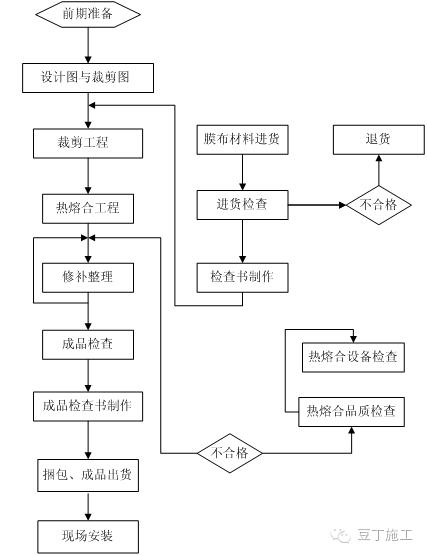

五、膜结构工程施工工艺框图

1、膜结构制作工艺框图

膜结构制作施工工艺要点:

(1)膜材在入库之前,使用灯光装置全面积进行外观检查。根据厂商提供的不同批号,对膜材的物理性能进行测试,测试合格的材料方可入库,测试数据全部进入电脑存档。

(2)采用膜结构专用数字化加工设备,进行膜片熔接。

(3) 将裁剪资料及膜材外观检查综合后,判定缺点位置,以确定剪取材料的位置,切割位置应避开膜材原料上的瑕疵点。

(4) 用雷射裁剪机自动进行膜材的做记号、切割。

(5)膜材热熔合部位曲率很大或是形状很复杂时,使用暂粘机暂时固定住。粘点间的距则视形状而定。

(6)在热熔合膜材两端安装张力装置,将张力导入以防止熔接时膜材的热收缩。

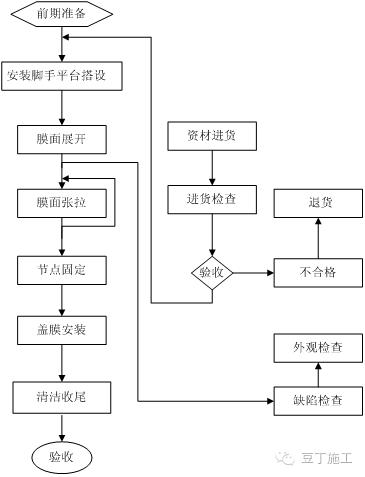

2、膜结构安装工艺框图

膜结构安装工艺要点:

(1)膜面安装前对现场情况进行确认,会同相关单位完成对主结构的交接工作。

(2)膜面安装必须在主结构防腐涂装和屋面围护结构完成后进行,以防止膜面污染和破坏。

(3)膜面安装需考虑利用主结构上预留的临时连接板和吊挂脚手平台进行安装。

(4)膜面采用整体吊装就位。膜面就位后,通过专用工装进行张拉,完全到位后按顺序拆除工装,更换紧固件。

(5)周边固定件由中间向两边、对称张拉固定的原则进行。

(6)主膜安装完成后对周边盖膜进行安装,膜面安装完成后进行整体自检、清扫。

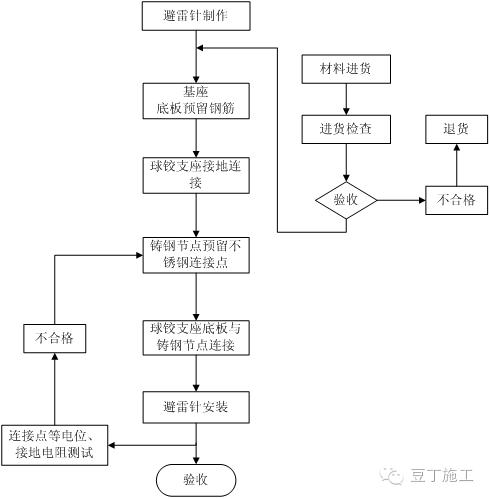

六、防雷接地工程施工工艺框图

防雷接地施工工艺要点:

(1)根据设计要求,优选避雷针、避雷针头和相关零部件。

(2)在预制球铰支座底板时将12圆钢焊接到到底板下面,焊接长度不小于15cm,安装时应将预留的12圆钢焊接到基础预留接地上。

(3)球铰支座安装时,在相互对称的铸钢、点圆管和加劲板上焊出不锈钢,焊条应用相应的不锈钢焊条。焊完敲除焊渣后在焊缝处涂防锈漆,防锈漆应配合钢构使用。

(4)安装钢构件时用长约0.5mBVR50mm2的软铜线两头压DT50铜接线端子,搪锡后用液压钳压紧。用M10螺栓螺帽拧实,确保底板与铸钢、点的连通。安装后,实测的过渡电阻应不大于0.03欧姆。

(5)钢结构安装完成后将避雷针焊接到铸钢内、点钢管上,座部加不锈钢肋板加固。

(6)钢构安装完成后实测接地电阻,接地电阻大于1欧姆时,应及时通知各方处理。