1、表面锈蚀:钢筋表面出现黄色浮锈,严重转为红色,日久后变成暗褐色,甚至发生鱼鳞片剥落现象

原因:保管不良,受到雨雪侵蚀,存放期长,仓库环境潮湿,通风不良。

防治措施:

1、钢筋原料应存放在仓库或料棚内,保持地面干燥,钢筋不得直接堆放在地上,场地四周要有排水措施,堆放期尽量缩短。淡黄色轻微浮锈不必处理。

2、红褐色锈斑的清除可用手工钢刷清除,尽可能采用机械方法,对于锈蚀严重,发生锈皮剥落现象的应研究是否降级使用或不用。

2、混料:钢筋品种、等级混杂不表,直径大小不同的钢筋堆放在一起,难以分辨,影响使用。特别是二级钢和三级钢。

原因:原材料仓库管理不当,制度不严;直径大小相近的,用目测有时分清;技术证明资料未随钢筋实物同时交送仓库。

防治措施:

1、原材料堆放,和加工后的半成品均应注明材质和规格。

2、下料加工前因认真核对材质和规格,特别是2级刚和3级钢。

二、钢筋力学实验

现象和原因:钢筋原材力、接头学实验不规范:钢筋材质单批号、数量和实验报告单上不符,工程部位不详细。未能按规范要求中的数量批次进行力学实验。

防治措施:

原材:拉伸试验每组2根长约500mm。350mm。同一厂别,同一炉号、同一规格、同一交货状态,每60t为一验收批,不足60t也按一批计。(盘圆钢筋试件取自不同盘、直条钢筋在任选的两根或两根以上截取)。

闪光焊接接头:同一台班内由同一焊工完成的300个同级别、同直径钢筋焊接接头应作为一批。试件从成品中随机切取6个试件。其中3根做拉伸试验长约500mm,冷弯试验2根长约350mm。

电弧焊接接头:工程焊接条件:同接头型试、同钢筋级别300个接头为一验收批。在现场条件下:每一至两层楼同接头型试、同钢筋级别300个接头为一验收批,不足300个接头也按一批计。试件从成品中随机切取3个试件做拉伸试验长约500mm,

电渣压力焊接头:每一楼层或施工区段中同钢筋级别300个接头为一验收批,不足300个接头也按一批计。试件从成品中随机切取3个试件做拉伸试验长约500mm。

气压焊接接头:每一楼层或施工区段中同钢筋级别300个接头为一验收批,不足300个接头也按一批计。试件从成品中随机切取3个试件做拉伸试验长约500mm,

接卸连接接头:钢筋机械连接对接头的现场检验按验收批进行。同一施工条件下采用同一批材料的同等级、同型式、同规格接头,以500个为一个验收批进行检验预验收,不足500个也作为一个验收批。对接头的每一验收批,必须在工程中随机截取3个接头试件作抗拉强度试验。

三、钢筋成品保护

1、钢筋端部直螺纹丝扣加工好以后,没有对丝扣进行有效保护。

防治措施:钢筋端部直螺纹丝扣加工好以后,套上塑料帽对丝扣进行保护。

2、后浇带、施工缝等部位预留钢筋长时间搁置,未进行防锈保护处理。

防治措施:

要求:对后浇带、施工缝等部位预留钢筋长搁置时间超过3个月以上的,必须对预留钢筋进行防锈保护处理(在钢筋表面涂刷水泥浆)点这免费下载施工技术资料。

四、钢筋加工

1、钢筋弯钩长度不够

原因:

1、钢筋下料长度不够。

2、加工机械存在偏差。

3、省力,便于安装。

防治措施:

1、认真核对图纸和熟悉规范要求,精确计算配料单。

2、实际放样核对料单无误后批量加工。

3、检查施工机械,校正偏差。

4、象S形拉钩,安装后进行手动回弯至1350。(如图二)。

5、箍筋弯后平直部分长度:对一般结构,不宜小于箍筋直径的5倍;对有抗震等要求的结构,不应小于箍筋直径的10倍。

2、箍筋弯钩长度不够,角度小于1350。

原因及防治措施:

钢筋加工的允许偏差

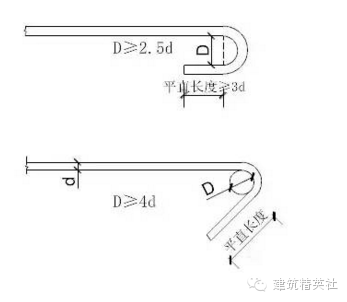

1、箍筋弯钩的弯折角度:对一般结构,不应小于900;对于抗震要求的结构,应为1350;

2、箍筋弯折后平直部分长度:对一般构件,不易小于箍筋直径的5倍,对于有抗震要求的结构,不应小于箍筋直径的10倍。

3、螺纹盘园钢筋调直,机械内合金顶块过紧,致使钢筋肋有所损伤

原因:

螺纹盘园钢筋调直,机械内合金顶块过紧,致使钢筋肋有所损伤

防治措施:

螺纹盘园钢筋调直,根据钢筋规格调整机械内合金顶块。确保钢筋只要能调直即可,不得损伤钢筋肋,更不可冷拔瘦身。

4、箍筋的弯曲半径过大。

原因:

没有根据钢筋规格选择弯曲机械。

防治措施:

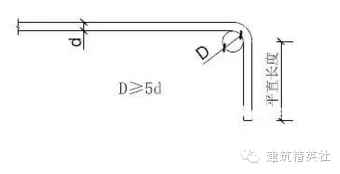

1、HPB235级钢筋末端需做1800弯钩时,其弯弧内径不应小于钢筋直径的2.5倍。弯钩的弯后平直部分长度不应小于钢筋直径的3倍。

2、钢筋末端需做1350弯钩时,HRB335、HRB400级钢筋的弯弧内直径D不应小于钢筋直径的4倍,弯钩的弯后平直部分长度应符合设计要求。

3、箍筋弯钩的弯折角度:对一般结构,不应小于900;对于抗震要求的结构,应为1350;

4、箍筋弯折后平直部分长度:对一般构件,不易小于箍筋直径的5倍,对于有抗震要求的结构,不应小于箍筋直径的10倍。

五、钢筋绑扎

1、梁底受力钢筋与箍筋绑扎点过少。

要求:梁角部四周钢筋交叉点应每点绑扎牢,中间部分交叉点可相隔交错扎牢,但必须保证受力钢筋不位移。

2、钢筋绑扎不规范,少扎、漏扎现象较多。

要求:

1、网片绑扎铁丝要交换方向,呈八型

2、绑扎接头应以三道双铁丝扎牢

3、网片在钢筋绑扎(如梁中穿过)范围内应弧弧扎。

4、双向受力钢筋网片应弧弧扎

5、钢筋进支座部分应弧弧扎

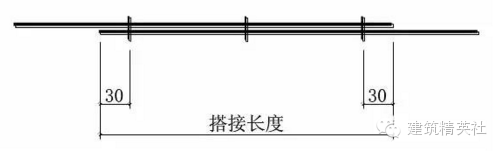

搭接范围内三点绑扎

注:每根钢筋在搭接长度内必须采用三点绑扎,用双丝绑扎搭接钢筋两端30mm处,中间再绑扎一道。

六、钢筋位移

现象和问题:

1、墙柱外伸钢筋移位。

2、墙柱外伸钢筋移位。

原因:

1、模版固定不牢,在施工过程中有事碰撞致使钢筋发生错位。

2、箍筋制作有误差,及绑扎不牢固造成钢筋骨架发生变形。

3、保护层垫块不均匀。

4、梁柱节点内钢筋密度大,致使墙柱钢筋错位。

5、浇筑混凝土时触动钢筋,没有及时恢复。

防治措施:

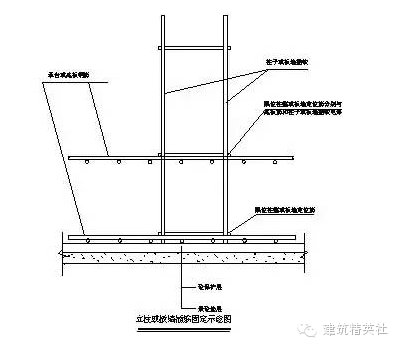

1、在外伸部分加一道临时箍筋,按图样位置安好,然后用样板固定好,浇捣混凝土前再重复一遍。如发生移位则应校正后再浇捣混凝土。

2、注意浇捣操作,尽量不碰撞钢筋,浇捣过程中由专人随时检查及时校正。

3、浇筑砼前在板面或梁上用油漆标出柱、墙的插筋位置,然后电焊定位箍或水平引筋(针对板墙插筋)固定。

4、若遇钢筋间距调整(或位移)需弯曲钢筋时,应采用小于1:6角度缓慢弯曲到位。

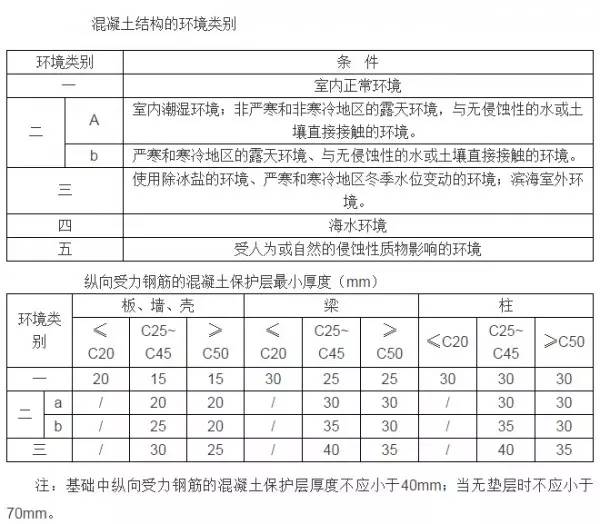

七、钢筋保护层

露筋:结构或构件拆模时发现混凝土表面有钢筋露出。

原因:

保护层垫块垫得太稀或脱落,钢筋成型尺寸不准确,或钢筋骨架绑扎不当,造成骨架外形尺偏大,局部抵触模板,振捣混凝土时,振动器撞击钢筋,使钢筋移位或引起绑扣松散。

防治措施:

垫块要垫得适量可靠,竖立钢筋采用埋有铁丝的垫块,绑在钢筋骨架外侧时,为使保护层厚度准确应用铁丝将钢筋骨架拉向模板,将垫块挤牢,严格检查钢筋的成型尺寸,模外绑扎钢筋骨架,要控制好它的外形尺寸,不得超过允许值。

钢筋保护层垫块选材要保证强度及厚度。保证垫块数量充足,板均应从距梁或墙相交边(角)100mm起双向安装垫块,在板的下部钢筋交叉点下安装纵向、横向间距800mm左右垫块。

八、钢筋连接接头

同截面接头过多:在绑扎或安装钢筋骨架时,发现同一截面受力钢筋接头过多,其截面面积占受力钢筋总截面面积的百分率超出规范中规定数值。

原因:

1、钢筋配料时疏忽大意,没有认真考虑原材料长度。

2、忽略了配置在构件同一截面中的接头,其中距不得小于搭接长度的规定。

防治措施:

1、弄清楚规范中规定的同一截面的含义。

2、配料时按下料单进行钢筋编号。

规范要求:

1、接头面积允许百分率:

(1)同一连接区段内(钢筋绑扎搭接接头连接区段的长度为1.3Ll)纵向受拉钢筋搭接接头面积百分率应符合下列要求:a、对梁、板类及墙类构件不易大于25%。B、对柱类构件不易大于50%。纵向受压钢筋不易大于50%点这免费下载施工技术资料。

(2)钢筋机械连接与焊接接头连接区段的长度为35d(d为纵向受力钢筋的较大直径),且不小于500mm。纵向受拉钢筋搭接接头面积百分率应符合下列要求:a、受拉区不宜大于50%,受压区不受限制。B、接头不易设置在有抗震设防要求的框架梁端、柱端的箍筋加密区,当无法避开时对等强度高质量机械连接接头不应大于50%。

2、钢筋的接头宜设置在受力较小处。同一纵向受力钢筋不宜设置两个或两个以上接头。接头末端至钢筋弯起点的距离不应小于钢筋直径的10倍。

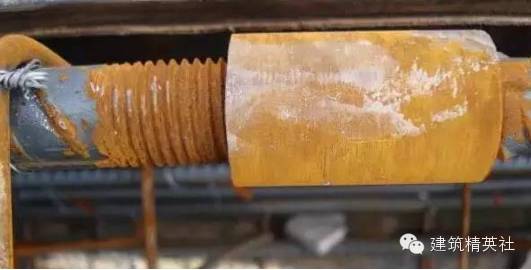

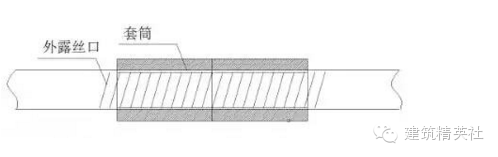

九、钢筋直螺纹套筒连接

现象和问题:钢筋直螺纹连接未按规范要求施工。

原因:

钢筋连接采用的直螺纹,所车丝牙偏长,没有标记,部分节头露丝过多,丝牙是否拧到位无法辨别。

防治措施:

在丝牙上做出油漆标记(1/2套筒长度),作为检查质量的依据。要求:总包、监理对所有直螺纹套筒接头进行100%检查。

1、钢筋下料时,应采用砂轮切割机,切口的端面应与轴线垂直,不得有马蹄形或挠曲。

2、直螺纹接头应使用扭力扳手或管钳进行施工。

3、经拧紧后的直螺纹接头应做出标记,单边外露丝扣长度不应超过2P。

十、钢筋电渣压力焊连接

现象和问题:电渣压力焊轴线偏移,焊包不均。

对不合格的接头全数切除,重新焊接。将钢筋连接施工工艺对操作工人重新交底,并将不合格焊工替换。重新制作电渣压力焊焊接接头试件复试,合格后方可进行后续施工。

防治措施:

轴线偏移:1、校直钢筋端部。2、正确安装夹具和钢筋。3、避免过大的顶压力。4、及时修理或更换夹具。

弯折:1、校直钢筋端部。2、注意安装和扶持上部钢筋。3、避免焊后过快卸夹具。4、及时修理或更换夹具。

咬边:1、减小焊接电流。2、缩短焊接时间。3、注意上钳口的起点和止点,确保上钢筋顶压到位。

未焊合:1、增大焊接电流。避免焊接时间过短。3、检修夹具,确保上钢筋下送自如。

焊包不均:1、钢筋断面力求平整。2、装填焊剂尽量均匀。3、延长焊接时间,适当增加融化量。

气孔:1、按规定要求焊剂。2、清除钢筋焊接部位的铁锈。3、确保接缝在焊剂中合适埋入深度。

烧伤:1、钢筋到点部位除尽铁锈。2、尽量加紧钢筋。

焊包下淌:1、彻底封堵焊剂筒的漏孔。2、避免焊后过快回收焊剂。

验收要(外观检查):1、四周焊包凸出钢筋表面的高度应大于或等于4mm。2、钢筋与电极接触处应无烧伤缺陷。3、街头的弯折角不得大于40。4、接头处的轴线偏移不得大于钢筋直径0.1倍,且不得大于2mm。

备注:电渣压力焊适用于柱、墙、构筑物等现浇混凝土结构中竖向受力钢筋的连接;不得在竖向焊接后横置于梁、板等构件中作水平钢筋用。带肋钢筋进行焊接时易将纵肋对纵肋施焊。

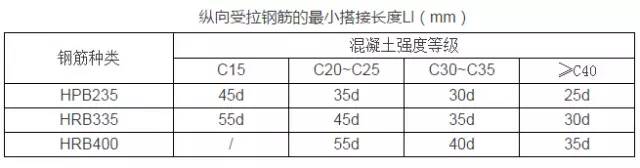

十一、钢筋搭接

现象和问题:

1、钢筋焊接搭接长度不够

2、钢筋绑扎搭接长度不够

原因:

钢筋下料长度不够。

防治措施:

1、认真核对图纸和熟悉规范要求,精确计算配料单。

2、钢筋安装时核对配料单和构件尺寸。

规范要求:

1、纵向受拉钢筋的最小搭接长度应符合验收规范要求外还应注意。

(1)、受压钢筋绑扎街头的搭接长度应为表中数值的0.7倍。

(2)、在任何情况下,纵向受拉钢筋的搭接长度不应小于300mm。受压钢筋搭接长度不应小于200mm。

(3)、两根直径不同钢筋的搭接长度,以较细钢筋直径计算。

(4)、在绑扎街头的搭接长度范围内,应绑扎三点。

2、电弧焊连接:钢筋采用电弧焊焊接时:搭接双面焊长度为4d(5d),搭接单面焊长度为8d(10d)。

十二、钢筋锚固

现象和问题:钢筋锚固长度不够。

原因:

钢筋下料长度不够。

防治措施:

1、认真核对图纸和熟悉规范要求,精确计算配料单。

2、钢筋安装时核对配料单和构件尺寸。

3、当受力钢筋平直伸入支座长度不符合锚固要求时,可采用弯折形式。

1、当圆钢筋末端应做1800弯钩,弯后平直段长度不应小于3d。

2、纵向受拉钢筋在任何情况下锚固长度不应小于25d。

3、当2、3级钢筋的直径大于25mm时其锚固长度应乘以修正系数1.1。

十三、钢筋骨架绑扎

1、结构梁钢筋骨架变形。

原因:

1、钢筋骨架绑扎点绑扎不牢固。

2、混凝土保护层垫块不到位,在外力作用下使其钢筋骨架变形。

3、浇筑混凝土前检查不到位。

防治措施:

1、钢筋骨架绑扎点绑扎牢固。

2、受力钢筋位置准确,混凝土保护层垫块到位。避免后续工序施工时外力作用影响。

2、结构梁受力钢筋为多排时,绑扎位置不符合要求。

原因:

1、技术交底不清楚。

2、绑扎点不牢固。

防治措施:

1、加强技术交底和检查力度。

2、钢筋骨架绑扎点绑扎牢固。

3、受力钢筋位置准确,混凝土保护层垫块到位。避免后续工序施工时外力作用影响。

4、吊起第二排负弯矩钢筋,保证与第一排钢筋间距在25mm。

十四、结构预留洞口钢筋加固

1、结构板预留洞割断受力钢筋,加固不到位。

原因:

1、技术交底不清楚。

2、安装工程只顾自己方便,未能和土建工程形成技术衔接。

3、检查验收不到位。

防治措施:

1、施工前进行技术交底。

2、图集04G101-4(P35-36):

①、矩形洞边长和圆形洞直径不大于300时受力钢筋绕过孔洞不另外设置补强钢筋。

②、矩形洞边长和圆形洞直径大于300但不大于1000时,当设计注写补强纵筋时,应按注写的规格、数量与长度补强。当设计无注写时,按每边配置两根直径不小于12mm且不小于同向被切断纵向钢筋总面积的50%补强,补强钢筋的强度等级与被切断钢筋相同并不知在同一层面,其间距为30mm。

2、剪力墙预留洞割断受力钢筋,加固不到位。

图集09G901-2(3-11~3-12):

1、圆形洞:①直径小于等于300时,当设计注写补强钢筋时,按注写设置。当设计无注写时,按每边配置两根直径不小于12mm且不小于同向被切断纵向钢筋总面积的50%补强,补强钢筋的强度等级与被切断钢筋相同。②、直径大于300小于等于800时按设计注写设置。③、直径大于800时,洞口上下补强暗梁配筋按设计标注,当洞上边或洞下边未剪力墙连梁时不在重复补强暗梁。

2、方形洞:①、洞边尺寸小于等于800时,当设计注写补强钢筋时,按注写设置。当设计无注写时,按每边配置两根直径不小于12mm且不小于同向被切断纵向钢筋总面积的50%补强,补强钢筋的强度等级与被切断钢筋相同。②、方洞洞边尺寸大于800时,洞口上下补强暗梁配筋按设计标注,当洞上边或洞下边未剪力墙连梁时不在重复补强暗梁。

十五、钢筋种植

钢筋种植:钢筋种植不牢固(没有粘结剂)。

原因:

1、钻孔深度不够。

2、粘结胶不符合要求。

3、钻孔后没有清空。

4、钢筋种植后没有静置12小时。

防治措施:

1、保证钻孔深度。

2、使用合格的结构植筋脚。

3、钻孔后进行浮灰清理。

4、钢筋种植后静置12小时不扰动。

5、在二次结构施工中应根据墙体模数或构件尺寸下料种植钢筋。

种植钢筋施工方法:

施工过程:钻孔-------清空------填胶粘剂 --------植筋--------凝胶

1、钻孔使用配套冲击电钻。钻孔时孔径和钻孔深度应满足设计要求。

2、清空时,先用吹气法清除孔洞内粉尘,再用清孔刷清孔,要经多次吹刷完成。同时,不能用水冲洗,以免残留在孔中的水分消弱粘合剂的作用。

3、使用植筋注射器从孔底向外均匀注入粘合剂。

4、按顺时针方向把钢筋平行于孔洞走向轻轻植入孔中,直至插入孔底,粘结剂溢出。

5、将钢筋外露端固定,使其不受外力作用,直至凝结。