一、外墙孔洞防渗漏

1.1 穿墙对拉螺杆

1.1.1 水泥砂浆封堵

做法说明:

本做法适用于0.00 以上混凝土结构外墙穿墙对拉螺杆孔洞的封堵。

穿墙对拉螺杆孔洞必须逐个封堵密实。

对拉螺杆两端(模板内侧)有锥形塑料垫块的,封堵前需逐个剔除塑料垫块。

未加设锥形塑料垫块的孔洞,封堵前先对外墙外侧对拉螺杆孔洞用机械扩孔,并将扩孔部分的PVC 管除去。扩孔尺寸为:直径不小于30mm、深度不小于20mm。

工艺流程:

剔除塑料垫块或将外侧螺栓孔扩孔浇水湿润内侧堵塞外侧封堵外侧刷JS 防水外饰面施工

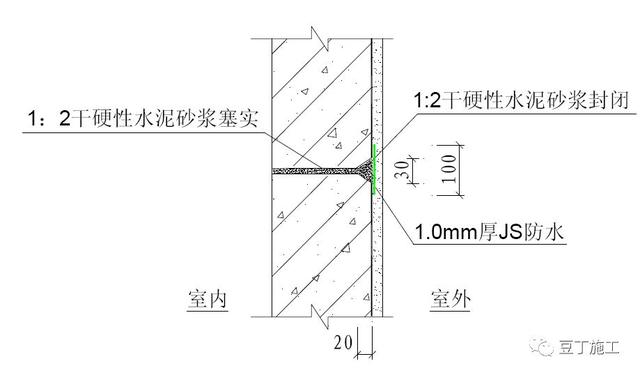

普通穿墙螺杆封堵节点做法

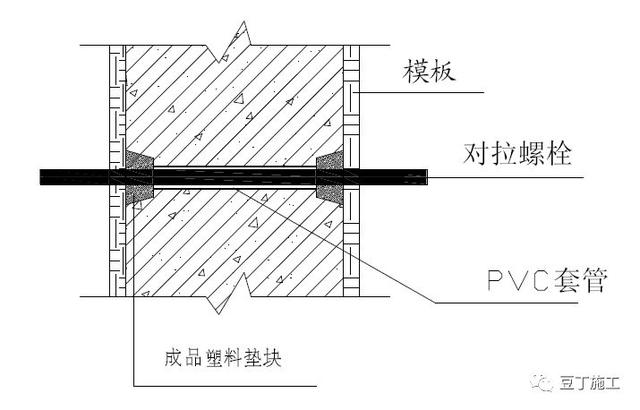

成品塑料垫块用于穿墙螺杆示意

构造做法:

1、剔除塑料垫块或将外侧螺杆孔扩孔

逐个剔除对拉螺杆中使用的塑料垫块。对未使用成品塑料垫块的螺杆孔,将外侧用机械扩孔,并将扩孔部分的PVC 管除去。扩孔深度不小于20mm、直径不小于30mm。

2、浇水湿润

清理孔内杂物垃圾,周边浇水湿润。

3、内侧堵塞

从内侧堵塞1:2干硬性水泥砂浆(添加防水剂及膨胀剂)到墙体中部并压实。

4、外侧封堵

从外侧堵塞1:2干硬性水泥砂浆(添加防水剂及膨胀剂)到墙体中部并压实。

5、外侧刷JS 防水

待外侧水泥砂浆干燥后(约24 小时),在外侧孔洞及周边分多遍涂刷1.0mm 厚JS 防水,涂刷范围为100100mm。

6、外饰面施工

按图纸要求施工抹灰、保温及外装饰层等。

质量控制点:

1、塑料垫块剔除或扩孔

2、孔洞清理并湿润

3、砂浆堵塞密实

4、JS 防水厚度及范围

1.1.2 聚氨酯发泡胶封堵

做法说明:

本做法适用于0.00 以上混凝土结构外墙穿墙对拉螺杆孔洞的封堵。

穿墙对拉螺杆孔洞必须逐个封堵密实。

对拉螺杆两端(模板内侧)有锥形塑料垫块的,封堵前需逐个剔除塑料垫块。

未加设锥形塑料垫块的孔洞,封堵前先对外墙外侧对拉螺杆孔洞用机械扩孔,并将扩孔部分的PVC 管除去。扩孔尺寸为:直径不小于30mm、深度不小于20mm。

工艺流程:

剔除塑料垫块或将外侧螺杆孔扩孔浇水湿润外侧封堵孔内打发泡胶外侧刷JS 防水外饰面施工

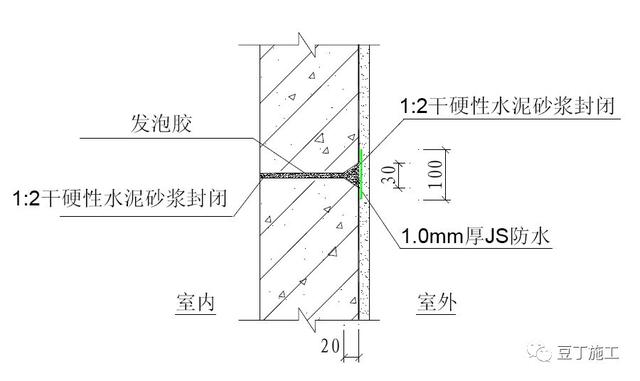

普通穿墙螺杆封堵节点做法

构造做法:

1、剔除塑料垫块或将外侧螺杆孔扩孔

逐个剔除对拉螺杆中使用的塑料垫块。对未使用成品塑料垫块的螺杆孔,将外侧用机械扩孔,并将扩孔部分的PVC 管除去。扩孔深度不小于20mm、直径不小于30mm。

2、浇水湿润

清理孔内杂物垃圾,周边浇水湿润。

3、外侧封堵

从外侧堵塞1:2干硬性水泥砂浆(添加防水剂及膨胀剂)40-60mm深。

4、孔内打发泡胶

待外侧水泥砂浆终凝后,从内侧往螺栓孔中注入聚氨酯发泡胶,可打满孔洞,也可在外边预留20~30mm 待发泡胶干硬后用水泥砂浆封堵。

5、外侧刷JS 防水

待外侧水泥砂浆干燥、孔内发泡胶施工完毕后且检查打发泡胶时对外侧封堵砂浆没有造成挤压破坏时,在外侧孔洞周边分多遍涂刷1.0mm 厚JS 防水,涂刷范围为100100mm。

6、外饰面施工

按图纸要求施工抹灰、保温及外装饰层等。

质量控制点:

1、塑料垫块剔除或扩孔

2、孔洞清理并湿润

3、砂浆堵塞密实

4、发泡胶密实度

5、JS 防水厚度及范围

1.1.3 橡胶塞封堵

做法说明:

本做法只适用于0.00 以上有外保温的混凝土结构外墙穿墙对拉螺杆孔洞的封堵。

穿墙对拉螺杆孔洞必须逐个封堵。

工艺流程:

外侧封堵内侧堵塞外侧灰饼外保温及饰面施工

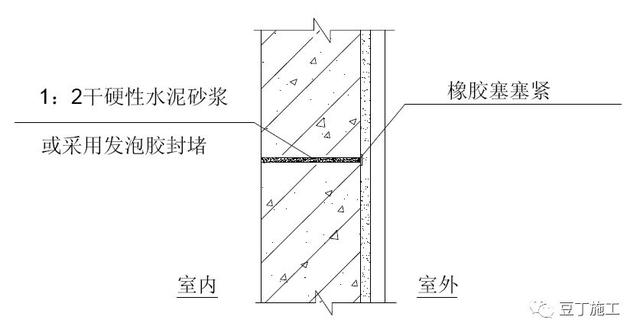

外墙外侧橡胶塞封堵节点做法

构造做法:

1、外侧封堵

封堵前必须清理干净孔内杂物。

从墙外侧向孔内敲入圆形橡胶塞。

橡皮塞直径必须略大于对拉螺栓孔径,以保证对拉螺栓孔与橡胶塞间密封。

2、内侧堵塞

用发泡胶封堵时,从内侧往螺栓孔中注入聚氨酯发泡胶,可打满孔洞,也可在外边预留20~30mm 待发泡胶干硬后用水泥砂浆封堵。

用砂浆封堵时,从内侧堵塞1:2 干硬性水泥砂浆(添加防水剂及膨胀剂)至外侧橡胶塞处并压实抹平。

3、外侧灰饼

对拉螺栓孔橡胶塞外侧抹5050mm1:2 水泥砂浆灰饼并突出墙面5mm。

4、外保温及饰面施工

按图纸要求施工抹灰、保温及外装饰层等。

质量控制点:

1、孔洞清理

2、橡胶塞与对拉螺栓孔间密封。

3、发泡胶堵塞密实或砂浆堵塞密实

圆形橡胶塞照片

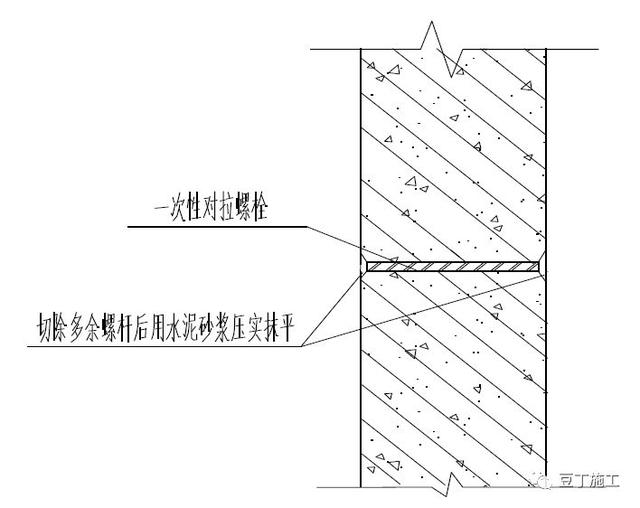

1.1.4 一次性对拉螺杆

做法说明:

本做法适用于0.00 以上混凝土结构外墙穿墙对拉螺杆端部的封堵。

一次性穿墙对拉螺杆分为工具式对拉螺杆和一般对拉螺杆。本做法为一般穿墙对拉螺杆端部的封堵,工具式穿墙对拉螺杆端部的封堵参照本做法执行。

采用一次性穿墙对拉螺杆时,螺杆两端(模板内侧)必须采用锥形塑料垫块。拆除模板后逐个剔除塑料垫块,然后将螺杆从孔口的最深处割断,再用干硬性水泥砂浆封堵。

工艺流程:

剔除塑料垫块割除多余螺杆浇水湿润水泥砂浆堵塞饰面施工

一次性穿墙对拉螺杆封堵节点做法

构造做法:

1、剔除塑料垫块

逐个剔除塑料垫块。

2、割除多余螺杆

将螺杆从孔的最深处割断。

3、浇水湿润

清理孔口,孔及周边浇水湿润。

4、水泥砂浆堵塞

用1:2 干硬性水泥砂浆(添加防水剂及膨胀剂)堵塞内外侧孔口并抹平压光。

5、饰面施工

按图纸要求施工抹灰、保温及内外装饰层等。

质量控制点:

1、塑料垫块剔除干净

2、对拉螺杆从孔底切割干净

3、孔口及周边湿润

4、水泥砂浆抹平压光

1.2 外墙孔洞

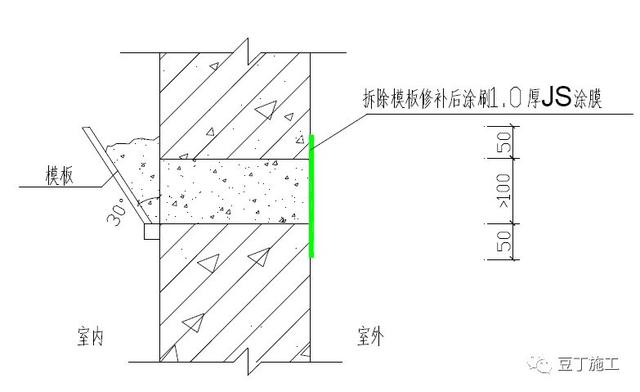

1.2.1 混凝土外墙

做法说明:

本做法适用于0.00 以上混凝土结构外墙。

本做法适用于脚手架、塔吊、施工电梯等穿墙钢管或悬挑型钢等孔洞的封堵。

一般情况下,小于50mm 的孔洞采用与穿墙对拉螺杆相同的封堵做法;50mm孔洞尺寸100mm 时,可用干硬性水泥砂浆(添加防水剂及膨胀剂)参照对拉螺杆封堵做法分次堵塞;当孔洞大于100mm 时,采用细石混凝土封堵;所有封堵必须保证密实。

封堵洞口的外侧涂刷1.0mm 厚JS 防水,涂刷范围必须大于孔洞周边50mm。

细石混凝土封堵做法如下。

工艺流程:

穿墙钢管或悬挑型钢取出基层凿毛湿润两侧支模浇注混凝土两侧拆

模凿除凸出砼外侧刷JS 防水外墙保温及装饰面层施工

混凝土外墙孔洞支模

构造做法:

1、穿墙钢管或悬挑型钢取出

取出孔洞内钢管及预埋件,并将杂物垃圾清理干净。

2、基层凿毛湿润

孔洞周壁凿毛,并浇水湿润周边范围100mm 以上。

3、两侧支模

支洞口两侧模板,模板超出洞口上方100mm。

4、浇注混凝土

浇筑高于墙体混凝土等级一个标号的细石混凝土(掺防水剂和膨胀剂),充分插捣密实。

5、两侧拆模

混凝土两侧模板在2~3天后拆除。

6、凿除凸出砼

拆模后,凿除表面凸出的多余混凝土,并修补好混凝土缺陷。

7、刷JS防水

在墙外侧孔洞及周边分多遍涂刷1.0mm厚JS防水,涂刷范围超出孔洞周边50mm。

8、外墙保温及装饰面层施工

按图纸要求,施工保温及外墙装饰面层。

质量控制点:

1、基层清理凿毛

2、浇水湿润

3、混凝土密实度

4、JS防水厚度及范围

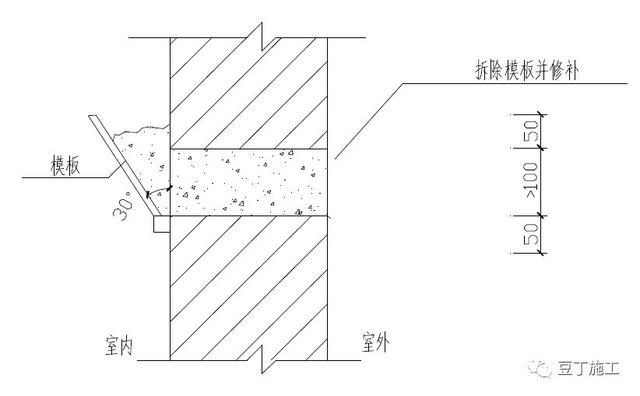

1.2.2 砌体外墙

做法说明:

本做法适用于0.00 以上砌体外墙。

本做法适用于脚手架、塔吊、施工电梯等穿墙钢管或悬挑型钢拆除后孔洞的封堵。

一般情况下,孔洞尺寸小于等于100mm 时,可用水泥砂浆(添加防水剂及膨胀剂)分次堵塞。

当孔洞尺寸大于100mm 时,须采用细石混凝土封堵,方法如下所述。

工艺流程:

穿墙钢管或悬挑型钢取出基层湿润两侧支模浇注混凝土两侧拆模凿除凸出砼及修补外墙保温层及面层

砌体外墙孔洞支模

构造做法:

1、穿墙钢管或悬挑型钢取出

取出孔洞内钢管及预埋件,清除孔洞内垃圾及周边残留的砌筑砂浆。

2、基层湿润

浇水湿润孔洞及周边范围100mm以上。

3、两侧支模

支洞口两侧模板,模板超出洞口上方100mm。

4、浇注混凝土

浇筑C20细石混凝土(掺防水剂和膨胀剂),充分插捣密实。

5、两侧拆模

混凝土两侧模板在2~3天后拆除。

6、凿除凸出砼及修补

拆模后,凿除表面凸出的多余混凝土。外侧孔洞表面有缺陷须用1:2水泥砂浆修补。

7、外墙保温及装饰面层

按图纸要求,施工保温及外墙装饰面层。

质量控制点:

1、孔洞清理

2、浇水湿润

3、混凝土密实度

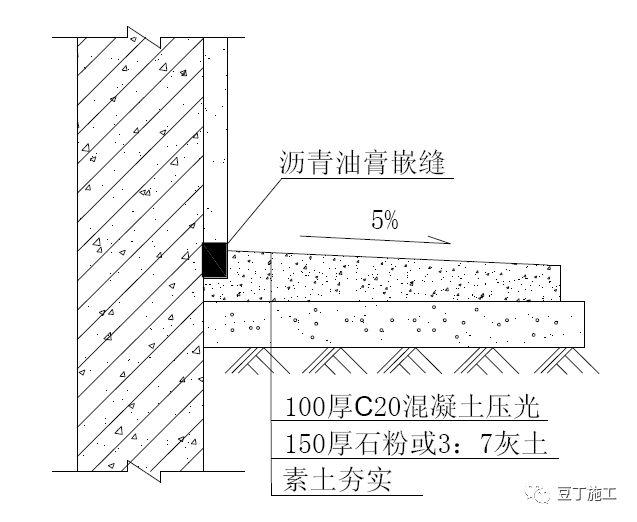

二、外墙散水防渗漏

2.1 砼散水带

做法说明(适用于瓦屋面自由落水屋面):

散水坡度一般为5%,宽度比檐口多出200mm,混凝土散水每隔6m 设伸缩缝,同时在

外墙阴阳角处设对角伸缩逢。缝宽20mm,用沥青油膏嵌缝灌实。

散水与外墙勒脚交接处应留有缝隙,宽10mm,采用沥青油膏嵌缝。

工艺流程:

素土夯实垫层混凝土层沥青油膏嵌缝

构造做法:

1、素土夯实

素土分层夯实,虚土每层厚度不超过300mm,密实度达到93%以上。

2、垫层

150 厚石粉掺入6%水泥或150 厚3:7 灰土搅拌均匀并夯实。也可根据当地习惯采用其他材料施工垫层。

3、混凝土层

支散水模板并放置伸缩缝分格条,浇筑C20混凝土,原浆压光。

4、沥青油膏嵌缝

混凝土养护达到强度后拆除模板,取出伸缩缝分格条,并在外墙勒脚交接处及分格缝中填塞建筑沥青油膏。

质量控制点:

1、素土夯实

2、石粉或灰土夯实、平整度

3、混凝土振捣密实

4、沥青油膏嵌缝

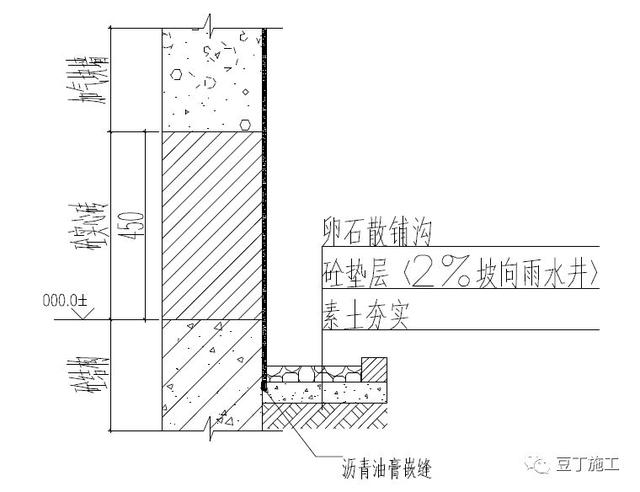

2.2 卵石散水沟

做法说明(适用于首层为套内外墙):

卵石散水沟坡度一般为2%,宽度宜为300mm,卵石散水沟宜就近接入雨水井,同时应在回填土沉降稳定后实施。

散水与外墙勒脚交接处应留有缝隙,宽10mm,采用沥青油膏嵌缝。

工艺流程:

素土夯实垫层砖砌沟壁并粉刷找平沥青油膏嵌缝卵石散铺

卵石散水沟节点图

构造做法:

1、素土夯实

素土分层夯实,虚土每层厚度不超过300mm,密实度达到93%以上。

2、垫层

150 厚石粉掺入6%水泥或150 厚3:7 灰土搅拌均匀并夯实。也可根据当地习惯采用其他材料施工垫层。

3、混凝土层及挡水边

支散水模板并放置伸缩缝分格条,浇筑C20混凝土,原浆压光,砖砌挡水边并粉刷平整。

4、沥青油膏嵌缝

混凝土养护达到强度后拆除模板,取出伸缩缝分格条,并在外墙勒脚交接处及分格缝中填塞建筑沥青油膏。

5、散铺卵石。

质量控制点:

1、素土夯实

2、石粉或灰土夯实、平整度

3、混凝土振捣密实

4、沥青油膏嵌缝

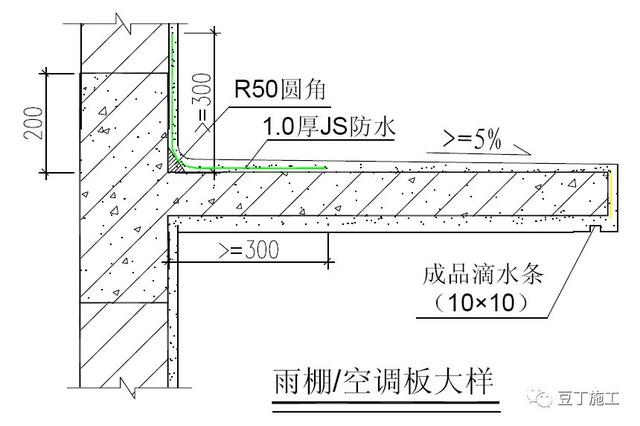

三、外墙凸出线条防渗漏

做法说明:

此做法适用于凸出外墙的腰线、空调板、雨蓬板及凸窗上部等节点防渗漏处理。

混凝土结构板的根部应做200mm 高混凝土反坎,并与主体混凝土一次性浇注完成。

板上部阴角处防水层下须作成圆弧形,其半径不得小于50mm,以保证防水层圆滑通过、没有硬角。排水坡度为5%。

下图为无组织排水做法,如为有组织排水,则必须设置地漏。无论无组织排水还是有组织排水,板下部外沿三边必须作滴水线。

工艺流程:

钢筋混凝土结构板水泥砂浆找坡JS 防水保护层饰面层

构造做法:

1、钢筋混凝土结构板

与根部砼反坎同时支模,一次性浇注。

2、水泥砂浆找坡层

阴角处抹圆角,半径大于50mm;砂浆最薄处不得小于15mm,向外找坡不小于5%。

3、JS防水

刷1.0厚I型JS防水,防水范围在墙根部位上返不小于300mm,水平方向外伸不小于300mm。

4、保护层

抹水泥砂浆保护层,保持找坡。

5、饰面层

按照外饰面做法施工外饰面,并在檐下三边做滴水线。

质量控制点:

1、反坎混凝土密实度

2、坡度达到5%以上

3、防水厚度及范围

4、滴水线施工

四、穿外墙管道防渗漏

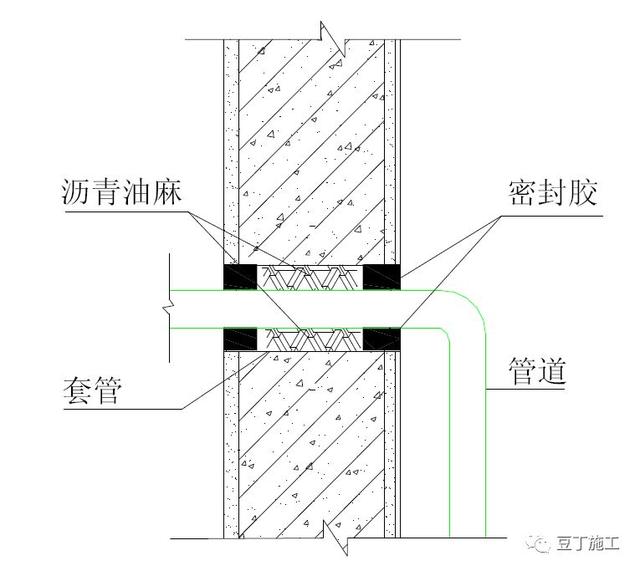

4.1 混凝土外墙

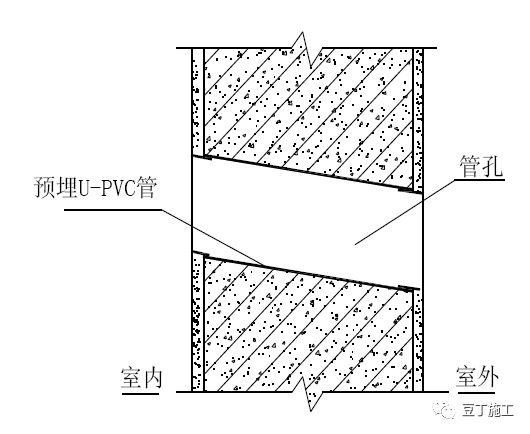

4.1.1 无外保温混凝土外墙

做法说明:

本做法适用于0.00 以上混凝土结构外墙。

管道垂直穿墙、梁、柱时,应尽量在结构主体施工时通过预埋套管预留孔洞,避免后期钻孔开洞。套管可采用U-PVC 或钢管,U-PVC 套管表面应有摩擦颗粒,以保证与混凝土粘结牢固。

对于小管径管道,其套管管径应比管道管径大两号;对于大管径管道,其套管管径应大于管道外径50mm。

穿墙套管其两端须与墙面平齐,套管预留时须按内高外低的原则设置坡度。

主体结构施工时预留套管两端要用胶布等密封好,避免浇筑混凝土时堵塞套管。

套管与管道之间的缝隙应用柔性阻燃材料密实填充,且端面光滑,管道接口不得设在套管内。柔性填料可选用聚氨酯发泡、油麻或石棉绳填充。

工艺流程:

饰面基层施工套管清理安装管道内侧堵塞外侧堵塞打密封胶

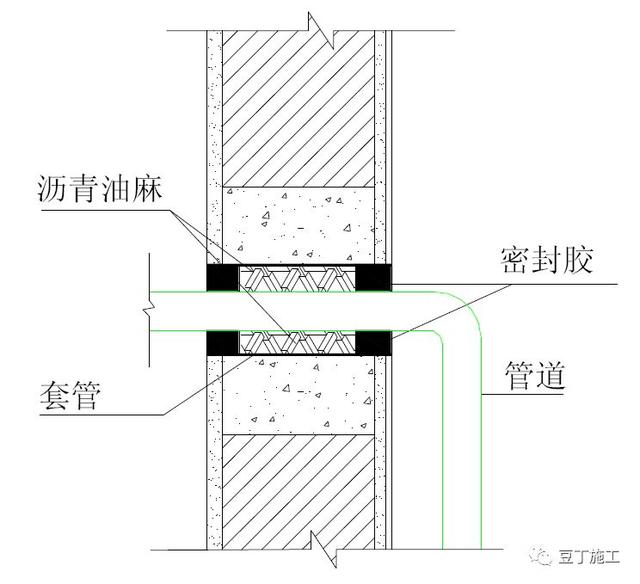

无外保温混凝土墙穿墙管道防渗漏做法

构造做法:

1、饰面施工

为避免交叉作业,管道安装宜在内外饰面基层完成后进行。

2、套管清理

在安装管道前,先清除套管内的杂物,钢套管应清除铁锈,并在管壁刷防锈漆,等防锈漆干透之后安装管道。

3、安装管道

安装管道穿过套管,管道接口不得设在套管内。管道的坡度及支吊架调整、固定好后方可进行封堵工作。

4、内侧堵塞

从内侧用沥青油麻丝填充套管与管道之间间隙,填充至套管2/3部位处。

5、外侧堵塞

从外侧用沥青油麻丝填塞套管与管道之间剩余间隙。

6、打密封胶

在内外两侧管道周边打密封胶。

质量控制点

1、套管坡度

2、管道安装

3、油麻堵塞密实

4、打密封胶

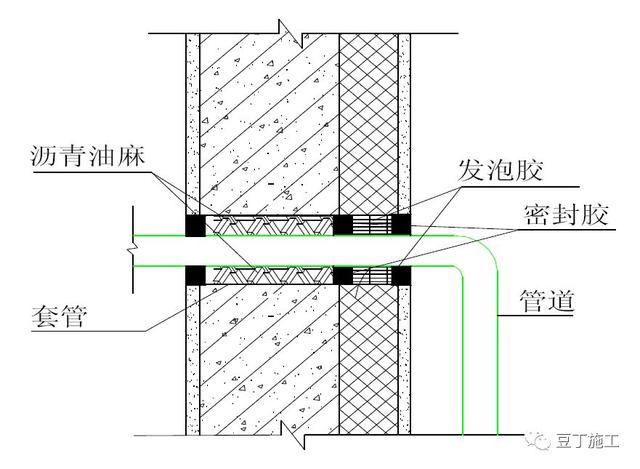

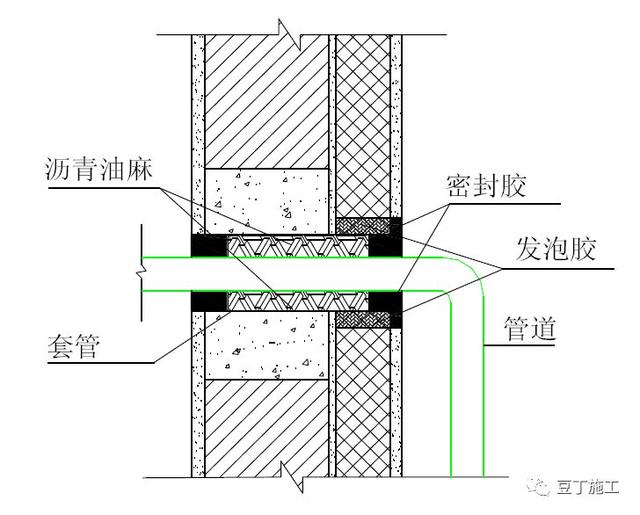

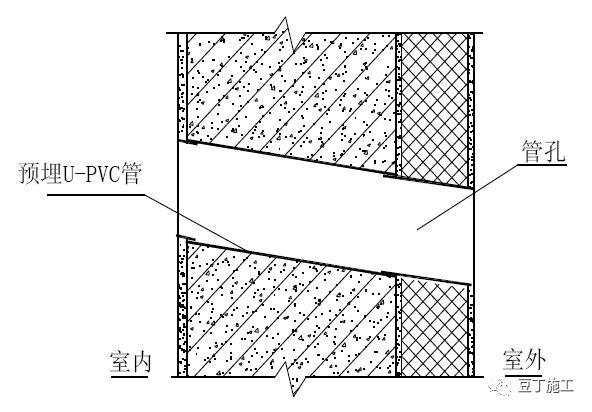

4.1.2 有外保温混凝土外墙

做法说明:

本做法适用于0.00 以上混凝土结构外墙。

管道垂直穿墙、梁、柱时,应尽量在结构主体施工时通过预埋套管预留孔洞,避免后期钻孔开洞。套管可采用U-PVC 或钢管,U-PVC 套管表面应有摩擦颗粒,以保证与混凝土粘结牢固。

对于小管径管道,其套管管径应比管道管径大两号;对于大管径管道,其套管管径应大于管道外径50mm。

穿墙套管其两端须与墙面平齐,套管预留时须按内高外低的原则设置坡度。

主体结构施工时预留套管两端要用胶布等密封好,避免浇筑混凝土时堵塞套管。

套管与管道之间的缝隙以及保温层与管道之间的缝隙应用柔性阻燃材料密实填充,且端面光滑,管道接口不得设在套管内。柔性填料可选用聚氨酯发泡、油麻或石棉绳填充。

工艺流程:

内外饰面(保温层)基层施工套管清理安装管道内侧堵塞外侧堵塞打密封胶外保温与管道间封堵外保温与管道间打密封胶

有外保温混凝土墙穿墙管道防渗漏做法

构造做法:

1、内外饰面(保温层)施工

为避免交叉作业,管道安装宜在内饰面和外保温及饰面基层施工完成后进行。

2、套管清理

在安装管道前,先清除套管内的杂物,钢套管应清除铁锈,并在管壁刷防锈漆,等防锈漆干透之后安装管道。

3、安装管道

安装管道穿过套管,管道接口不得设在套管内。管道的坡度及支吊架调整、固定好后方可进行封堵工作,注意管道与套管周边的缝隙要一致。

4、内侧堵塞

从内侧用沥青油麻丝填充套管与管道之间间隙,填充至套管2/3部位处。

5、外侧堵塞

从外侧用沥青油麻丝填塞套管与管道之间剩余间隙,并打密封胶。

6、打密封胶

在内外两侧管道周边打密封胶。

7、外保温与管道间封堵

在外保温层与管道间打发泡胶封堵。发泡胶应进墙面15mm,发泡胶应用手蘸水或专用工具压入墙面内,不得切割。

8、外保温层与管道间打密封胶

在外保温层及饰面与管道间打密封胶。

质量控制点

1、套管坡度

2、管道安装

3、油麻堵塞密实

4、发泡胶施工

5、打密封胶

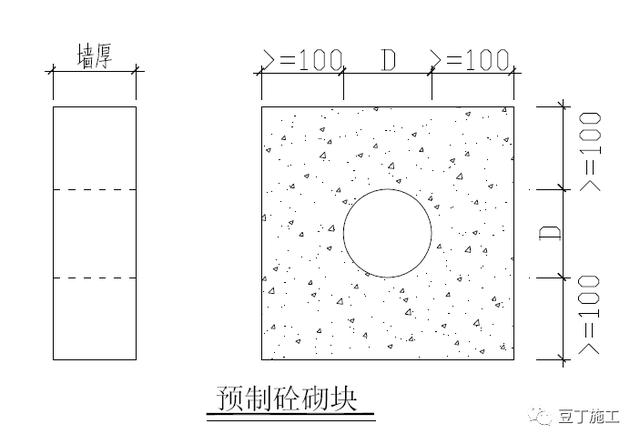

4.2 砌体外墙

4.2.1 无外保温砌体外墙

做法说明:

本做法适用于0.00以上砌体外墙。

外墙为砌体时,为保证穿墙套管节点的防渗漏效果,在管道位置必须用预制混凝土块代替砌块。不得在砌体墙上直接开洞。

预制混凝土块强度等级C20,厚同墙厚,长、宽减去套管尺寸后均不得小于200mm,并符合砌块模数;预制混凝土块时须预埋套管,套管材质为金属或塑料,套管应内高外低,长度与墙平齐,预制混凝土块应标明内外,以免出错。

对于小管径管道,其套管管径应比管道管径大两号;对于大管径管道,其套管管径应大于管道外径50mm。

套管与管道之间的缝隙应用柔性阻燃材料密实填充,且端面应光滑,管道接口不得设在套管内。柔性填料可选用聚氨酯发泡、油麻或石棉绳填充。

工艺流程:

预制混凝土块墙体砌筑饰面基层施工套管清理安装管道内侧堵塞外侧堵塞打密封胶

无外保温砌体墙穿墙管道防渗漏做法

构造做法:

1、预制混凝土块

根据管道规格确定套管、预制混凝土块尺寸,采用定型模板预制并预埋套管,套管应有内高外低的坡度。长度与墙平齐,预制混凝土块施工前应标明内外,以免套管坡度出现安装错误。

2、墙体砌筑

按要求进行外墙砌筑施工,并在穿墙管处砌筑预制混凝土块,注意预制块内外及套管坡度为内高外低。

3、饰面施工

为避免交叉作业,管道安装宜在饰面基层完成后进行。

4、套管清理

在安装管道前,先清除套管内的杂物,钢套管应清除铁锈,并在管壁刷防锈漆,等防锈漆干透之后安装管道。

5、安装管道

安装管道穿过套管,管道接口不得设在套管内。管道的坡度及支吊架调整、固定好后方可进行封堵工作,注意管道与套管周边的缝隙要一致。

6、内侧堵塞

从内侧用沥青油麻丝填充套管与管道之间间隙,填充至套管2/3部位处。

7、外侧堵塞

从外侧用沥青油麻丝填塞套管与管道之间剩余间隙。

8、打密封胶

在内外两侧管道周边打密封胶。

质量控制点

1、混凝土块尺寸

2、预制混凝土块内外标志、套管坡度

3、管道安装

4、油麻堵塞密实

5、打密封胶

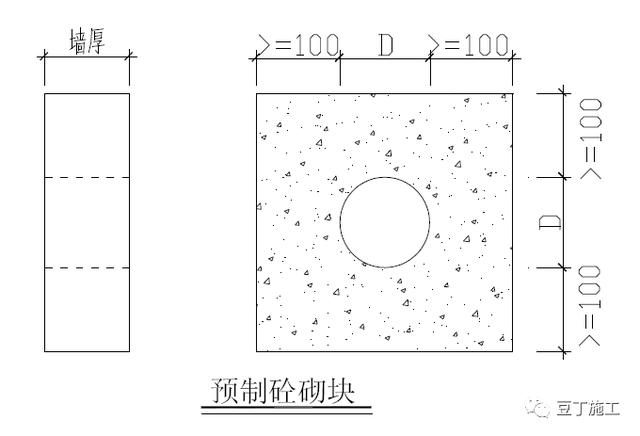

4.2.2 有外保温砌体外墙

做法说明:

本做法适用于0.00以上砌体外墙。

外墙为砌体时,为保证穿墙套管节点的防渗漏效果,在管道位置必须用预制混凝土块代替砌块。不得在砌体墙上直接开洞。

预制混凝土块强度等级C20,厚同墙厚,长、宽减去套管尺寸后均不得小于200mm,并符合砌块模数;预制混凝土块时须预埋套管,套管材质为金属或塑料,套管长度应为墙厚加外保温层厚度,预制混凝土块应标明内外,以免砌墙时出错。

对于小管径管道,其套管管径应比管道管径大两号;对于大管径管道,其套管管径应大于管道外径50mm。

套管与管道之间的缝隙应用柔性阻燃材料密实填充,且端面应光滑,管道接口不得设在套管内。柔性填料可选用聚氨酯发泡、油麻或石棉绳填充。

工艺流程:

预制混凝土块墙体砌筑饰面及外保温基层施工套管清理安装管道内侧堵塞外侧堵塞外保温与套管间封堵打密封胶

有外保温砌体墙穿墙管道防渗漏做法

构造做法:

1、预制混凝土块

根据管道规格确定套管、预制混凝土块尺寸,采用定型模板预制并预埋套管,套管应有内高外低的坡度。长度与墙内侧及外保温外侧平齐,预制混凝土块应标明内外,以免出错。

2、墙体砌筑

按要求进行外墙砌筑施工,并在穿墙管处砌筑预制混凝土块,注意预制块内外及套管坡度为内高外低。

3、饰面及外保温施工

为避免交叉作业,管道安装宜在饰面及外保温基层施工完成后进行。

4、套管清理

在安装管道前,先清除套管内的杂物,钢套管应清除铁锈,并在管壁刷防锈漆,等防锈漆干透之后安装管道。

5、安装管道

安装管道穿过套管,管道接口不得设在套管内。管道的坡度及支吊架调整、固定好后方可进行封堵工作,注意管道与套管周边的缝隙要一致。

6、内侧堵塞

从内侧用沥青油麻丝填充套管与管道之间间隙,填充至套管2/3部位处。

7、外侧堵塞

从外侧用沥青油麻丝填塞套管与管道之间剩余间隙。

8、外保温与套管间封堵

外保温与套管间若有缝隙,用打发泡胶的方式封堵。

9、打密封胶

在内外两侧管道周边打密封胶。外侧要盖住保温层与套管间的缝隙。

质量控制点

1、混凝土块尺寸

2、预制混凝土块内外、套管坡度

3、管道安装

4、油麻堵塞密实

5、打发泡胶

4.3 外墙后开洞补救措施

预留预埋应与土建混凝土或砌体施工同步进行,应避免后期在混凝土或砌体外墙上凿孔钻洞。

确因设计变更等需要在外墙上增加孔洞时,可采取后钻孔的方式增加外墙孔洞。在混凝土结构上后开洞应取得设计变更正式文件后进行。

后开洞必须用抽芯机械实施开洞,不得人工打凿。抽芯开洞时应注意以下几点:

1、抽芯前必须弹线确认位置。

2、抽芯应避开结构受力钢筋。

3、开洞时应保证洞底标高室内高于室外。

4、洞口施工完成后应清理洞口四周垃圾及灰尘,浇水湿润后再将PVC或钢套管临时固定埋入孔中,套管与结构间隙用1:2干硬性水泥砂浆(添加防水剂及膨胀剂)填塞密实,最外侧用密封胶予以封闭。

五、外墙变形缝防渗漏

5.1 无外保温外墙变形缝

做法说明:

本做法适用于0.00 以上外墙。

外墙变形缝有伸缩缝、沉降缝和抗震缝三种,其功能、设置要求各不相同,实际工程抗震设计时,所有的伸缩缝、沉降缝宽度均应符合防震缝最小宽度的要求,尽量做到三缝合一。

变形缝必须按照设计要求处理,不得随意更改,以满足变形缝在功能上的需要。根据变形缝的类型,选择图示伸缩缝或沉降缝做法。

工艺流程:

缝口处理填入填充料抹底层灰粘贴防水卷材安装定型成品挡水板打密封胶外饰面层施工

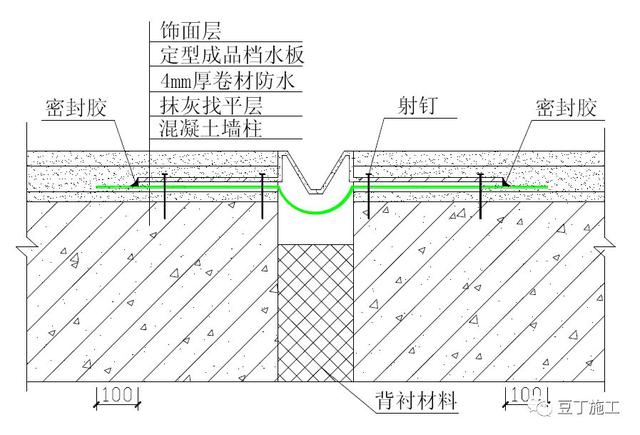

无外保温伸缩、抗震缝节点做法

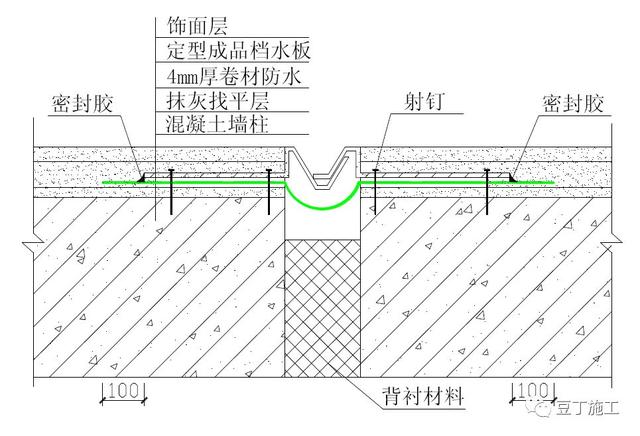

无外保温三缝合一节点做法

构造做法:

1、缝口处理

清理变形缝中夹杂的砂浆、砌块及杂物,凿平变形缝两侧的墙面,并在缝壁墙面涂刷基层处理剂。

2、填入填充料

待基层处理剂干燥后在缝内填塞弹性密封背衬材料,如聚乙烯泡沫塑料。

3、抹底层灰

外侧墙面抹底灰找平。

4、粘贴防水卷材

在变形缝口粘贴4mm 防水卷材一道,卷材宽度超出每边挡水板100mm。

5、安装定型成品挡水板

安装定型成品挡水板,挡水板材质可为不锈钢、铝合金、镀锌铁皮。

6、打密封胶

挡水板安装完成后,在射钉孔及挡水板周围打密封胶。

7、外饰面层施工

按外饰面层做法施工外饰面。

质量控制点:

1、基层处理

2、防水卷材粘贴牢固

3、挡水板固定

4、密封胶施工

5.2 有外保温外墙变形缝

做法说明:

本做法适用于0.00 以上外墙。

外墙变形缝有伸缩缝、沉降缝和抗震缝三种,其功能、设置要求各不相同,实际工程抗震设计时,所有的伸缩缝、沉降缝宽度均应符合防震缝最小宽度的要求,尽量做到三缝合一。

变形缝必须按照设计要求处理,不得随意更改,以满足变形缝在功能上的需要。根据变形缝的类型,选择图示伸缩缝或沉降缝做法。

工艺流程:

缝口处理填入填充料抹底层灰粘贴防水卷材外保温施工安装定型成品挡水板打密封胶外饰面层施工

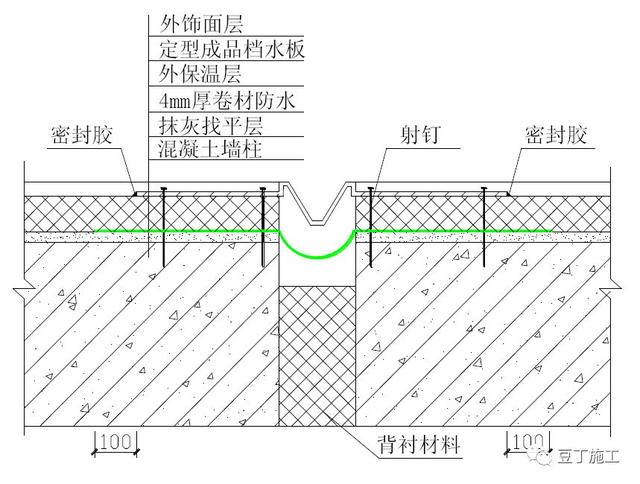

有外保温伸缩、抗震缝节点做法

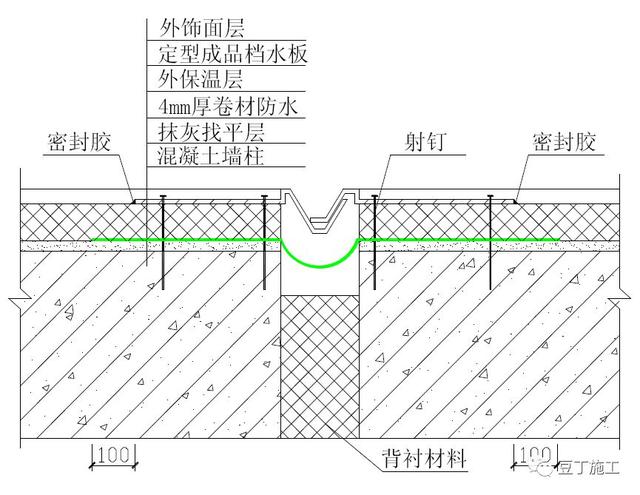

有外保温三缝合一节点做法

构造做法:

1、缝口处理

清理变形缝中夹杂的砂浆、砌块及杂物,凿平变形缝两侧的墙面,并在缝壁墙面涂刷基层处理剂。

2、填入填充料

待基层处理剂干燥后在缝内填塞弹性密封背衬材料,如聚乙烯泡沫塑料。

3、抹底层灰

外侧墙面抹底灰找平。

4、粘贴防水卷材

在变形缝口粘贴4mm 防水卷材一道,卷材宽度超出每边挡水板100mm。

5、外保温施工

确认防水卷材粘结牢固后按设计要求施工外保温。

6、安装定型成品挡水板

安装定型成品挡水板,挡水板必须固定在墙体上。挡水板材质可为不锈钢、铝合金、镀锌铁皮。

7、打密封胶

挡水板安装完成后,在射钉孔及挡水板周围打密封胶。

8、外饰面层施工

按外饰面层做法施工外饰面。

质量控制点:

1、基层处理

2、防水卷材粘贴牢固

3、挡水板固定

4、密封胶施工

六、外墙空调孔防渗漏

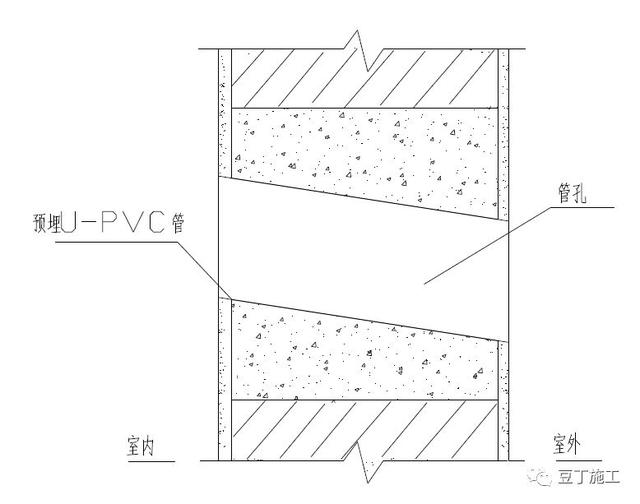

6.1 混凝土外墙空调孔

做法说明:

本做法适用于0.00 以上混凝土结构外墙。

在结构主体施工时预埋80 的U-PVC 管或钢套管,避免后期钻孔开洞。U-PVC 套管表面应有摩擦颗粒,以保证与混凝土粘结牢固。

U-PVC 管或钢套管两端须与墙面相平,按内高外低的原则设置坡度,内外高差20mm。

主体结构施工时预埋U-PVC 管或钢套管,两端要用胶布等密封,避免浇筑混凝土时堵塞。

有保温或饰面过厚时,须在保温层和饰面施工前用小一号的U-PVC 管接长预埋的U-PVC 管与饰面或保温层面平齐,接管应胶接或用牢固且不渗漏的可靠连接方法。

外保温与U-PVC 管间若有缝隙,用打发泡胶的方式封堵,具体做法参照4.2.2 的做法。

工艺流程:

定位固定浇筑混凝土U-PVC 管接长外饰面(保温)施工

外墙空调孔做法(保温)

构造做法:

1、定位

按要求在模板上弹线定位,绑扎钢筋时应避开预留管位。

2、固定

放入U-PVC管或钢套管并牢固地固定在模板上,控制坡度为内高外低,内外高差20mm。

3、浇筑混凝土

浇筑混凝土前应检查空调孔管是否遗漏,位置是否准确,安装是否牢固,验收合格后方可浇筑混凝土。

4、U-PVC 管接长

用小一号的U-PVC 管接长预埋的U-PVC 管与饰面或保温层面平齐,接管应胶接或用牢固且不渗漏的可靠连接方法。

5、外饰面(保温)施工

根据外饰面做法施工外饰面;有外保温时,保温与套管间缝隙应打入发泡胶。具体做法参照4.2.2 的做法。

质量控制点:

1、空调孔管位置确定

2、空调孔管固定

3、浇筑混凝土前检查

4、U-PVC 管接长

5、外饰面(保温层)施工

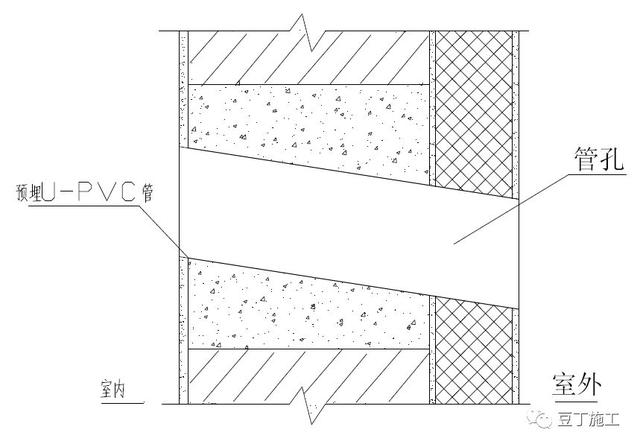

6.2 砌体外墙空调孔

做法说明:

本做法适用于0.00 以上砌体外墙。

外墙为砌体时,为保证穿墙空调孔节点的防渗漏效果,在空调孔位置必须用预制混凝土块代替砌块。不得在砌体墙上直接开洞。

预制混凝土块强度等级C20,厚同墙厚,长、宽尺寸均不得小于300mm,并符合砌块模数;预制混凝土块时须预埋80U-PVC管,U-PVC管应内高外低,内外高差20mm ;U-PVC管长度应为墙厚加墙两面饰面层的厚度,有保温时尚应包括保温层厚度。预制混凝土块应标明内外,以免砌墙时出错。

预埋前U-PVC 管表面应有摩擦颗粒,以保证与混凝土粘结牢固。

外保温与U-PVC 管间若有缝隙,用打发泡胶的方式封堵,具体做法参照4.2.2 的做法。

工艺流程:

预制混凝土块墙体砌筑挂网抹灰外(保温)饰面施工

外墙空调孔做法

外墙空调孔做法(保温)

构造做法:

1、预制混凝土块

采用定型模板预制混凝土块,并预埋U-PVC 管于其中心位置,U-PVC 管两端用胶布等密封好,避免堵塞,拆模、养护到满足使用要求后方可用于砌筑。

2、墙体砌筑

砌筑外墙,弹线确定空调孔位置,并改用预制混凝土块砌筑,注意预制块内外及U-PVC管坡度为内高外低。

3、挂网抹灰

砌筑完成后,按要求挂网抹灰。

4、外墙(保温)饰面施工

根据外饰面做法施工外饰面,有保温时,保温与套管间缝隙应打入发泡胶,具体做法参照4.2.2 的做法。

质量控制点:

1、混凝土块预制

2、预制混凝土块U-PVC 管位置及坡度控制

3、空调孔位置确定

4、砌筑时预制混凝土块方向

七、干挂石材墙体防渗漏

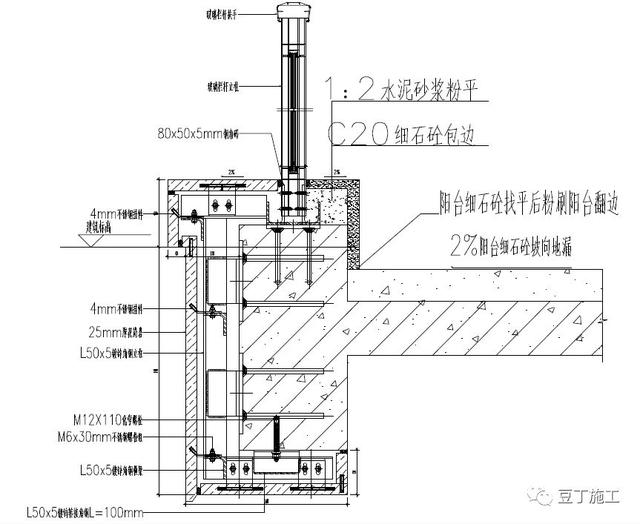

7.1 石材干挂阳台落地栏杆节点

做法说明:

本做法适用于0.00 以上石材干挂阳台落地栏杆。

干挂石材幕墙深化设计时需明确阳台落地栏杆防水节点及装饰节点做法,以便于明确施工工序,较少渗漏隐患及为后续装修提供便利。

为便于材料分界清晰和装修材料收头,宜选用栏杆落地形式。

落地玻璃固定槽安装后,细石砼浇筑翻边,隐蔽固定槽和固定埋板,以保证内高外低。

细石砼翻边浇筑可同楼地面砼同时浇筑(需支模),细石砼翻边浇筑后水泥砂浆粉刷收面。

具体做法参照下图。

工艺流程:

定位固定安装玻璃固定槽支模浇筑细石砼翻边粉刷饰面

干挂石材落地栏杆处节点图

构造做法:

1、定位

按要求在反梁上弹线定位固定板和安装槽。

2、固定

玻璃安装槽和固定板固定需控制水平度。

3、浇筑混凝土翻边

浇筑混凝土前应检查安装槽和固定板位置是否准确,安装是否牢固,验收合格后方可浇筑混凝土(可与楼地面砼同时建筑)。

4、粉刷饰面收头

翻边立面粉刷收头应控制在细石砼找平层后,保证泛水落在细石砼找平层上而无积水缝隙。

具体做法参照下图。

质量控制点:

1、固定板及玻璃安装槽位置确定

2、固定板及玻璃安装槽固定

3、浇筑混凝土前检查验收

4、翻边立面粉刷收头应控制在细石砼找平层后(阳台粉刷不落底)。

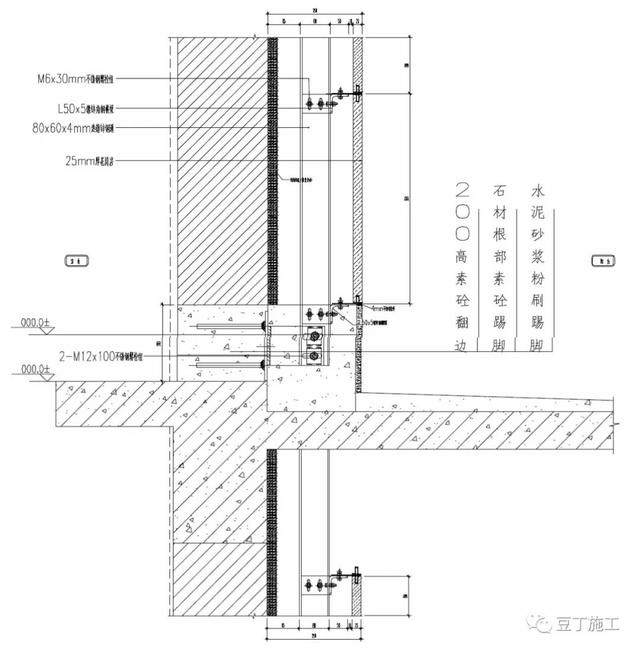

7.2 阳台干挂石材墙体节点

做法说明:

本做法适用于0.00 以上阳台干挂石材落地墙体。

干挂石材幕墙深化设计时需明确干挂石材落地墙体防水节点及装饰节点做法,以便于明确施工工序,较少渗漏隐患及为后续装修提供便利。

为了防水和固定龙骨要求,砌体墙应设置砼导墙。

为便于材料分界清晰和装修材料收头,干挂石材不应落底阳台面。

阳台干挂石材龙骨安装后,浇筑墙根细石砼翻边,隐蔽固定埋板和龙骨,以保证幕墙龙骨空腔内不积水。

细石砼翻边浇筑需支模并做好养护,细石砼楼地面完成后粉刷装饰细石砼翻边。

具体做法参照下图。

工艺流程:

定位浇筑砼导墙安装龙骨固定板及龙骨支模浇筑细石砼翻边粉刷饰面

构造做法:

1、定位

按要求浇筑砼导墙。

2、固定

安装固定板和龙骨。

3、浇筑混凝土翻边

浇筑混凝土前应检查固定板和龙骨位置是否准确,安装是否牢固,验收合格后方可浇筑混凝土(需支模)。

4、粉刷饰面收头

翻边立面粉刷收头应控制在细石砼找平层后,保证泛水落在细石砼找平层上而无积水缝隙。

具体做法参照下图。

质量控制点:

1、混凝土导墙浇筑

2、固定板及龙骨安装牢度控制

3、混凝土翻边浇筑平整、密实

4、翻边立面粉刷收头应控制在细石砼找平层后(阳台粉刷不落底)。

八、其它注意事项及外墙淋水试验

8.1 其它注意事项

1、混凝土外墙:

混凝土浇筑前,须把施工缝处混凝土凿毛、充分湿润并将凿出的混凝土渣清理干净。

施工缝继续浇筑混凝土前,应先浇筑50mm 高与混凝土同配比的水泥砂浆。

混凝土外墙有表观质量缺陷的必须及时处理,处理验收合格后方可进行下道工序施工。

2、砌体外墙:

楼层外墙底部采用三皮实心砖砌筑。

砌体与混凝土墙柱间的拉结筋必须与混凝土连接可靠,拉结筋锚固和伸出长度满足设计要求。

页岩砖类填充墙顶部必须斜砌顶砖,并塞缝密实。砂加气类填充墙必须严格按照《德信蒸压轻质砂加气混凝土砌体控制要点》要求施工。

构造柱的位置、数量及配筋要做好隐蔽工程验收,构造柱混凝土必须浇筑密实。必须先砌墙后浇柱。

砌体与混凝土交接处必须挂网,并应做好挂网隐蔽验收。

3、外墙与门窗框塞缝要严格按《铝合金门窗工程质量控制管理指引》要求施工。

8.2 外墙淋水试验

1、外墙所有洞口封堵完成、装饰面层施工完成且门窗玻璃安装完成及门窗外侧密封胶打胶完成后,外墙应做综合淋水试验。北方城市根据当地政府要求及水资源实际状况如不能进行外墙综合淋水试验,则须采取切实可行的外墙防渗漏措施并对外墙进行防渗漏检查。

2、外墙淋水试验的目的是综合检查外墙及门窗整体防渗漏状况,淋水试验要求如下;门窗淋水试验主要检验门窗本体及门窗周边塞缝的防渗漏效果,具体参见《铝合金门窗工程质量控制管理指引》的相关要求。

3、外墙淋水试验:

在外墙面相应楼层处,设置一道Ф20 PVC 淋水管(管周开直径Ф3@50 的小孔)进行连续淋水,高层应每隔五层设一道淋水管或每五层连续淋水一次。

淋水量不小于4L/m2.min;喷水压力为0.2-0.3Mpa;连续淋水时间为24 小时。

淋水开始后应随时观察墙面渗漏情况,并做好渗漏情况记录;至少在开始淋水后4 小时、淋水结束时和淋水结束后12 至24 小时内观察渗漏情况并做好记录,并要求各相关单位在渗漏检查记录表上签字确认。

4、对淋水试验检查出的渗水部位,各方必须共同分析原因,进行整改处理后,重新对渗漏的部位进行淋水试验,直至不再出现渗漏为止。

5、为全面掌握外墙及门窗的渗漏情况,提高抗渗漏能力,每次下雨后各责任主体应及时检查外墙和门窗渗漏情况,发现问题应做好记录并及时处理。