一、模板安装接缝不严

1 .现象

由于模板间接缝不严有间隙,混凝土浇筑时产生漏浆,混凝土表面出现蜂窝,严重的出现孔洞、露筋。

2 .原因分析

(1)翻样不认真或有误,模板制作马虎,拼装时接缝过大。

(2)木模板安装周期过长,因木模干缩造成裂缝。

(3)木模板制作粗糙,拼缝不严。

(4)浇筑混凝土时,木模板未提前浇水湿润,使其胀开。

(5)钢模板变形未及时修整。

(6)钢模板接缝措施不当。

(7)梁、柱交接部位,接头尺寸不准、错位。

3 .防治措施

(1)翻样要认真,严格按1/10~1/50比例将各分部分项细部翻成详图,详细编注,经复核无误后认真向操作工人交底,强化工人质量意识,认真制作定型模板和拼装。

(2)严格控制木模板含水率,制作时拼缝要严密。

(3)木模板安装周期不宜过长,浇筑混凝土时,木模板要提前浇水湿润,使其胀开密缝。

(4)钢模板变形,特别是边框外变形,要及时修整平直。

(5)钢模板间嵌缝措施要控制,不能用油毡、塑料布,水泥袋等去嵌缝堵漏。

(6)梁、柱交接部位支撑要牢靠,拼缝要严密(必要时缝间加双面胶纸),发生错位要校正好。

4.优质工程示例

二、模板拆除后混凝土缺棱掉角

1.现象

混凝土棱角破损、脱落。

2.原因分析

(1)拆模过早,混凝土强度不足。

(2)操作人员不认真,用大锤、撬棍硬砸猛撬,造成混凝土棱角破损、脱落。

3.防治措施

(1)混凝土强度必须达到质量验收标准中的要求方可拆模。

(2)对操作人员进行技术交底,严禁用大锤、撬棍硬砸猛撬。

4.优质工程示例

三、大模板墙体烂根质量问题

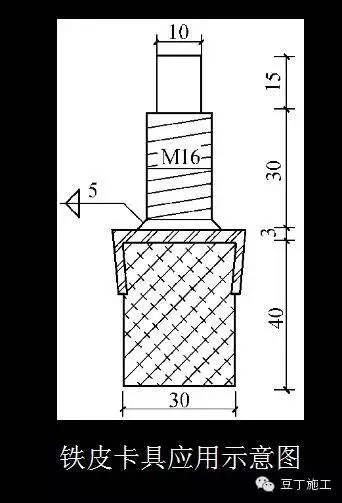

墙体烂根已成为剪力墙混凝土施工的一大质量常见问题,尽管采取了不少办法,但效果不佳。某施工单位在施工中对大模板根部进行了改进,将面板底边钢框板割掉,水平上移70mm,重新焊好。在移动后的钢框板上用电钻钻16孔,孔距控制为100~200mm。用3mm厚的钢板制成如下图所示的卡具,卡住高弹性橡胶条(橡胶条断面尺寸为3040mm)。

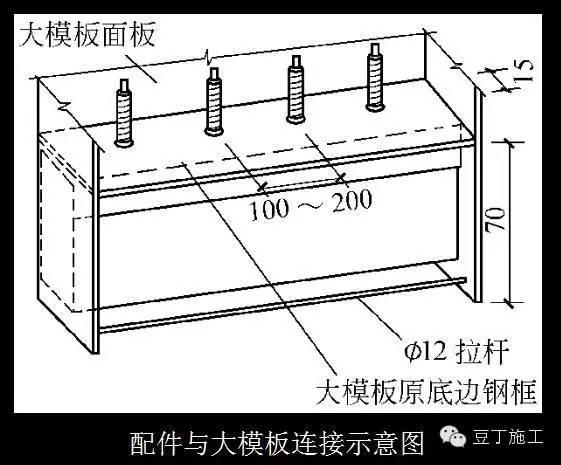

卡具上表面连接如下图所示的螺栓,螺栓间距与钢框板上的16孔孔距一致。将下图所示的配件穿过钢框板上的圆孔,与大模板根部相连接(见下图)。

待大模板支撑加固达到要求后,用特制扳手拧动卡具上的螺栓,使橡胶条不断下降并紧贴混凝土表面,不留缝隙。这样做的目的是,利用橡胶的弹性压缩量来抵消混凝土表面因平整度超标而造成的高低差。这种做法在实际工程中应用后,墙体烂根现象基本杜绝。

四、圈梁模板质量常见问题

1.现象

(1)局部胀模,造成墙内侧或外侧水泥砂浆挂墙。

(2)梁内外侧不平,砌上段墙时局部挑空。

2.原因分析

(1)卡具未夹紧模板,混凝土振捣时产生侧向压力造成局部模板向外推移。

(2)模板组装时,未与墙面支撑平直。

3.防治措施

(1)采用在墙上留扁担木方法施工时,扁担木长度应不小于墙厚加二倍梁高,圈梁侧模下口应夹紧墙面,斜撑与上口横档钉牢,并拉通长直线,保持梁上口呈直线。

(2)采用钢管卡具组装模板时,如发现钢管卡具滑扣,应立即掉换。

(3)圈梁木模板上口必须有临时撑头,保持梁上口宽度。

五、雨篷模板质量常见问题

1.现象

雨篷根部漏浆露石子,混凝土结构变形。

2.原因分析

(1)雨篷根部底板模支立不当,混凝土浇筑时漏浆。

(2)雨篷根部胶合板模板下未设托木,混凝土浇筑时根部模板变形。

(3)雨篷根部混凝土较前端厚,模板施工时,模板支撑不重视,未采取相应措施。

3.防治措施

(1)认真进行模板翻样,重视悬挑雨篷的模板及其支撑,确保有足够的承载能力、刚度及稳定性。

(2)雨篷底模板根部应覆盖在梁侧模板上口,其下用50100mm木方顶牢,混凝土浇筑时,振点不应直接在根部位置。

(3)悬挑雨篷模板施工时,应根据悬挑跨度将底模向上反翘2~5mm左右,以抵消混凝土浇筑时产生的下挠变形。

(4)悬挑雨篷混凝土浇筑时,应根据现场同条件养护制作的试件,当试件强度达到设计强度的100%以上时,方可拆除雨篷模板。

六、钢模板底盘缺陷

1.现象

(1)底盘整体扭翘,放在平整地面上只有3个支点着地。

(2)底盘下垂或上拱。钢模板在起吊时或多次承受预应力张拉的钢模板最容易产生这种缺陷。

(3)局部变形或损伤。

2.原因分析

(1)底盘结构未经力学计算,刚度较小。

(2)起吊时4个吊钩钢丝绳长短不一或码放垛底棱不平。

(3)多次重复施加预应力,此力对底盘是偏心荷载,引起较大变形,放张后外力消除,留下剩余变形。下次施加预应力后,偏心值增大,变形也增大,重复次数越多,剩余变形越大,导致不能使用。

(4)内胎面用钢面板过薄,区格划分过大,随使用次数增多而凹凸不平。

(5)清模时锤击硬伤、隔离剂不良,混凝土粘结锤击硬伤。

(6)起吊、运输、码放过程中撞击,造成硬伤。

(7)焊接不良,焊缝不够,焊后内应力过大导致变形。

(8)局部受力区零件构造处理不当,如模外张拉的须应力圆孔板梳筋条焊在槽钢上,受力引起槽钢翼缘板变形。

3.防治措施

(1)设计时应从各种不利的受力状态作结构的强度、刚度(变形)和局部稳定性计算。特别应控制刚度,对承受预应力的钢模板更要注意。

(2)注意细部构造,运用钢结构理论进行细部设计。

(3)底盘结构设计要考虑变形要求,布置合理,省工省料。不仅要计算变形,而且要考虑三点支承后第四个角的变形。

(4)起吊时4个吊钩的钢丝绳要长短一致。

(5)码放垛底锣应用水平仪找平,用材要耐撞击,如钢轨等。

(6)内胎面钢面板厚至少5mm以上,使用次数不多的钢模板可用3~4mm厚。区格划分不大于10001000mm。

(7)焊接质量要可靠,施焊顺序要合理,尽量减少焊接变形和降低焊接内应力。即使用胎具卡固定,也要考虑施焊顺序。焊缝尺寸应符合设计要求,不得少焊。

(8)变形超过规定,要及时用专门工具调平。

4.优质工程示例

七、钢模板侧模缺陷

1.现象

(1)侧向弯曲过大,构件成型后两头窄中间宽。采用模外张拉工艺时,由于预应力反作用力需由侧模承受,更易产生侧向弯曲。

(2)垂直方向产生弯曲,组装后与底盘缝隙大,引起跑浆,严重者使构件麻面。

(3)扭曲变形,引起组装困难。

(4)组装后侧模不垂直,上口大下口小。

(5)旋转侧模的合页板启闭不灵活。

(6)表面局部硬伤变形。

2.原因分析

(1)设计截面本身垂直轴(Y轴)惯性矩小,在混凝土侧压力作用下向外变形或扭曲。

(2)旋转侧模使用次数多,合页板孔径变大或销轴磨细,也会引起构件尺寸误差。

(3)由于清模不仔细,混凝土渣和灰浆未清除干净,侧模受挤压,造成垂直弯曲或上口大下口小,不垂直。

(4)合页板与焊在底盘上的耳板位置不正确,或侧模本身纵向移动产生摩擦,因而启闭费力。

(5)侧模在浇筑混凝土前未涂隔离剂或涂得不匀,脱模后混凝土粘结在侧模上,清理时锤击振动,使表面凹凸不平。

(6)操作过程紧固件松动,使侧模变形。支拆或搬动时摔碰或搁支不平而变形。

(7)焊接变形或焊缝不足,不能起组合截面的功能,以致一经使用即产生变形。

3.防治措施

(1)侧模刚度要进行力学计算,尽量采用刚度较大的截面形式,如槽形、箱形等。

(2)合页板焊接位置要正确。为减少旋转时的摩擦,可在合页板两边焊上6mm厚环形垫圈。

(3)及时检查合页板旋转孔径,过大则更换。销轴磨细也要及时更换。紧固件如有掉落或变形要及时换备件。

(4)制造过程焊接工艺要合理,焊缝尺寸应按设计要求。