装配式项目管理全阶段概述

构件图纸深化管控要点

2.1 构件图纸深化准备

构件制作前的深化设计

预制构件模板图、配筋图、预埋吊件及埋件的细部构造图等;

带饰面砖或饰面板构件的排砖图或排板图;

复合保温墙板的连接件布置图及保温板排板图;

预制构件脱模、翻转过程中混凝土强度、构件承载力、构件变形以及吊具、预埋吊件的承载力验算等。

2.2 图纸深化流程

2.3 构件深化控制要点

项目典型问题

蓝图的问题:

叠合板预留洞口偏小,未预留安装偏差。

叠合板未预留现浇暗柱空洞。

构件深化设计专业能力不足导致的问题:

电器预留管材质及管径与电气蓝图不符。

防雷接地系统遗漏。

预留预埋管线数量不足(等电位未预留)。

总包单位预留问题:

穿墙螺栓孔。

外架固定预留孔。

现浇带支模预留孔。

放线孔。

施工洞。

构件生产及运输管控要点

3.1 构件生产及运输策划流程

3.2 构件生产及运输策划要点

土建总包:

提前4个月按照施工进度计划排出构件需求计划。

构件需求计划需分楼号提出。

根据最终的构件生产计划策划施工现场构件堆放及场地协调。

构件厂:

按照总包单位提出的构件需求计划,结合自身能力制定构件排产计划。

按照构件生产计划测算出模具需求数量报项目部确认。

照项目部确认后的模具生产计划制定实际的构件生产计划。

项目部:

制定总进度计划并审核总包上报的单位工程进度计划。

根据单位工程进度计划审核总包方的构件需求计划的合理性。

根据构建需求计划审核模板模具需求计划的合理性及经济性。

3.3 模具设计及加工政策

3.4 构件生产驻场管控要点

驻场要求

项目部要求监理单位进行驻场质量延伸管控,对驻场人员进行专项培训,对不符合要求的构件严禁出厂,重点质量把控要点如下:

隐检验收控制要点

纵向受力钢筋的品种、规格、数量、位置等;

钢筋的连接方式、接头位置、接头数量、接头面积百分率等;

箍筋、横向钢筋的品种、规格、数量、间距等;

预埋件的规格、数量、位置等;

灌浆套筒、吊环、插筋及预留孔洞的规格、数量、位置等;

钢筋的混凝土保护层厚度。

3.5 构件运输控制要点

构件运输控制要点

运输路线需重点策划,关注沿途限高(如天桥下机动车道限高4.5m,非机动车道限高3.5m)、限行规定(如特定时段无法驶入市区)、路况条件(如是否存在转弯半径无法满足要求情况)等,最好进行实际线路勘查,避免由于道路原因造成运输降效或者影响施工进度;

对构件运输过程中稳定构件的措施提出明确要求,确保构件运输过程中的完好性;

预制外墙板需采用专用运输架竖立方式运输,且架体应设置于枕木上,避免外墙板运输损坏;

构件吊装施工管控要点

4.1 塔吊布设策划

4.2 现场道路运输、构件存放策划

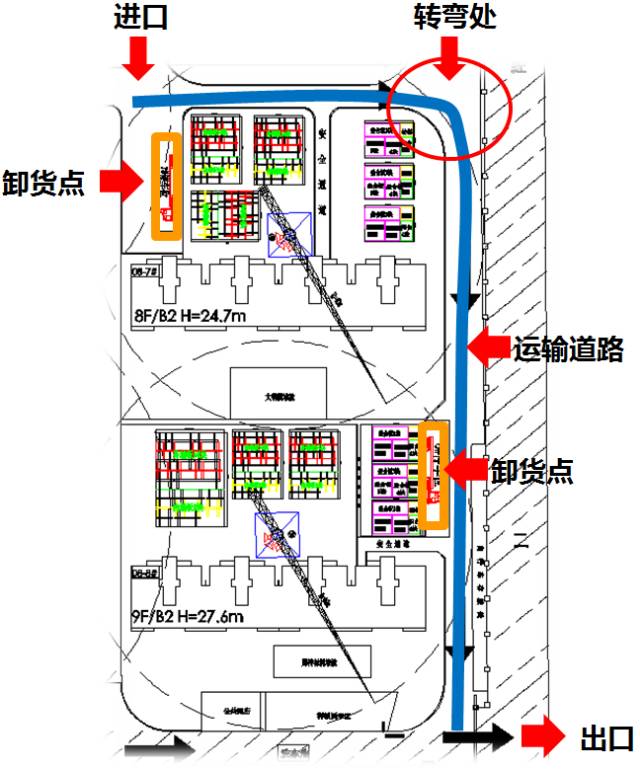

道路运输

现场道路通常,严禁掉头;

最小转弯半径保证16m拖挂车转弯达到90;

综合考虑各作业同时施工,保证错车运输,尽量避免卸货车与混凝土罐车同时作业;

构件存放

卸货点首先需考虑塔吊吊装能力及施工效率;

提前策划现场存放模板数量,要求构件厂上报构件配车方案;确保现场无施工降效的同时尽量保证构件厂满车运输。

4.3 专项施工方案验算策划

专项方案内容

进度计划:构件生产计划,构件安装进度计划;

预制构件运输方案:车辆型号数量,运输路线,现场装卸方法;

施工场地布置:场内通道,吊装设备,吊装方案,构件码放场地等;

专项施工方案:构件安装方案,测量方案、节点施工方案,防水施工方案,后 浇混凝土养护方案、全过程的成品保护及修补措施等;

施工安全:吊装安全措施、专项施工安全措施;

质量管理:构件安装的专项施工质量管理;

绿色施工与环境保护措施。

验算内容

预制构件运输、码放及吊装过程中按吊装工况进行承载力验算; 预制构件安装过程中施工临时荷载作用下构件支架系统和临时固定装置的承载力验算。

4.4 构件吊装管控要点

构件吊装管控要点

预制构件吊点应通过专门设计和计算制定,并且每构件应有指定的方式(竖立或平放)和指定吊点,在运输和吊装过程中应严格遵守相关规定,严禁随意通过构件钢筋、非起吊用的预埋件、非指定吊点或增减使用指定吊点进行起吊;

以钢筋做吊钩时,必须采用韧性高的圆钢,严禁用螺纹钢作为吊点钢筋;

预制构件吊具应按照单件构件重心位置,设置在平衡点上,保证预制构件能水平起吊;

为防止预制构件起吊时单点起吊引起构件变形,可采用吊运钢梁均衡起吊就位。

结语

万科在工业化的道路上积极尝试和探索,应用了许多现有条件下先进的技术工艺和管理工具,积极响应落实两提两减,为业内企业提供了许多可以借鉴的范例。

本文通过介绍万科装配式建筑项目管理实践总结,旨在为广大从事装配式建筑行业的工作者提供项目总体管控经验。

装配式建筑的发展有待全行业人的共同努力,才能走上健康发展之路。