漆膜表面光泽不均匀

特征: 墙面漆膜光泽不均一,明暗分布,常出现于丝光、半光墙面漆产品。

产生的原因:

墙面基底疏松度不均一。

底漆、面漆涂刷厚度不均匀。

喷涂时局部应用存在干喷。

同一面墙使用不同施工工具。

同一面墙使用不同产品。

没有在油漆湿润时连接刷痕缝隙造成接痕明显,即未能有效湿接。

墙面基底温度过高,或腻子质量差,疏松,油漆干燥过快。

解决方法

使用底漆,特别是局部修补处,必须与周边一起上好底漆后再涂刷面漆。

无论底漆还是面漆,确保每层涂刷的厚度一致,并且无漏刷。

确保使用统一的施工工具。在同一面墙上使用同一产品,在分格区内保证湿接。

根据不同的气候选择合适的浓度来调整油漆的干燥时间。

墙漆表面起泡

特征: 表面出现许多大小不均,形状不规则的突起物。

产生的原因:

基层含水率过高,未充分干燥。

底层涂料未干时,就涂饰面层涂料。

喷涂时,压缩空气中有水蒸气,与涂料混在一起。

解决方法

应在基层充分干燥后,再进行涂刷。

底层涂料完全干燥后,在涂面层涂料。

喷涂前,检查油水分离器,防止水汽混合。

对起泡墙面应待其完全干燥后,用细砂纸轻轻磨平气泡处,再补涂涂料。对大面积气泡,则应铲除擦净,重新涂料。

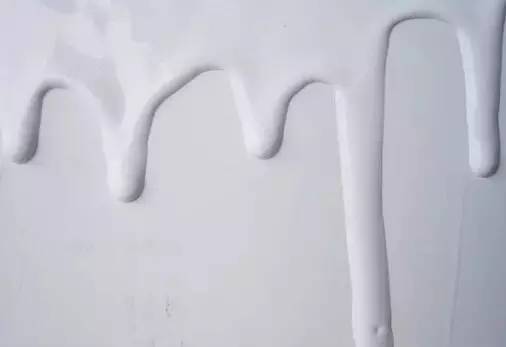

墙面流挂

特征: 涂膜呈部分下垂,形成类似眼泪状或波纹状。

产生的原因:

施工表面太光或凹凸不平,在凹处有积油。

油漆被水过度稀释,粘度过低。

滚筒、刷子蘸料太多,漆膜一次施工过厚。

喷涂施工中喷涂压力大小不均匀,喷枪与施工面距离不一致。

油漆干燥速度太慢。

解决方法

用砂纸打磨墙体表面,以增加附着力。如果是基层,凹凸不平,应尽量使用基层平整,磨去棱角。刷涂时,用力刷均。

提高施工技术,多涂几次漆,每次施工要薄涂。

稀释水根据漆的浓度按比例加入,不要过度稀释。

喷涂施工中,调整空气压力机,使压力均匀,喷抢嘴与施涂面距离调到足以消除此项弊病,并应均匀移动。

表面泛碱

特征:漆膜表面出现盐碱析出,在表面形成白色流挂或破坏漆膜附着力。

产生的原因:

墙面基底水分、碱分或盐分含量过高,水汽挥发时将盐碱带出并在漆膜底层或表面析出。

土建时的防水处理差,导致雨水水分通过裂缝或未上漆基面进入墙体另一面的基底,扩散时将盐碱带出。

解决方法

铲除粉化层;

选用合适的油漆;

遵循施工规范,切勿过度稀释;

必要时需选用合适的底漆封固墙面基底;

保证施工环境符合施工要求。

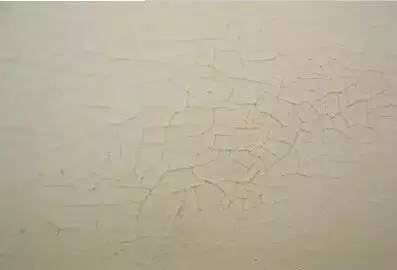

漆面开裂

特征: 漆膜上生成线状、多角或不定状裂纹。

产生的原因:

一次涂刷过厚,表干里不干。

墙面基底过于疏松(常见市面假冒品牌劣质腻子)或粗糙。

施工时温度过低。

油漆系统不正确,底漆与面漆不配套。

解决方法

铲除受影响漆膜。

确保漆膜一次施工不会太厚,严格控制。

确保前层漆膜干透后才重涂。

必要时用合适的底漆封固墙面基底。

对于粗糙度大的内墙墙面基底,建议使用柔韧性佳的产品。

墙面基底温度低于5℃时,不可施工墙面乳胶漆。

正确选用油漆系统。

如需要批刮,应确保腻子固化后坚固结实。

长霉、长藻

特征: 漆膜表面有灰黑色的霉菌或绿色藻类生长,尤其是在屋角或多见潮湿处。

产生的原因:

墙面,特别是在潮湿处有利于霉菌或藻类生长。

使用的墙面漆防霉抗藻性能差或买到劣质产品

施工表面粗糙多孔,易滞留不洁物助其生长。

解决方法

用合适的杀霉水或漂白液清洗长霉长藻处;

外墙可用高压水枪冲洗,并附议人工洗刷后,用去霉水清洗。

若环境特别恶劣,应使用特别配方的油漆,适当增加防霉抗藻能力。

清洗干净,凉干。用底漆重刷一遍封固,面漆两遍。

提前防霉才是最好的方法:选择品牌涂料,防止伪劣产品。把好腻子质量关,基底必须得干透才能进行涂料施工。

起皮及剥落

特征: 涂料施工后,漆膜经破坏后成片剥离,或局部出现剥落。

产生的原因:

墙面基底处理不干净,如有油脂等存在,导致漆膜附着力不好。

墙面湿度太高,基底水分含量过高,或有盐碱析出。

腻子粘结强度太低,每次涂料施涂过厚。

墙面基底严重粉化或打磨处理后未除尘。

选用的底漆与墙面基底不相适应或劣质产品。

解决方法

检查湿气来源,彻底修复。

铲除所有受影响而失去附着力之漆膜,清洁墙面,待干透。

选用合格的腻子,内墙建议选用耐水型内墙腻子,外墙建议选用专用腻子;腻子施工后应养护至碱性、含水率达标。

确保腻子处理的墙面坚实牢固、不粉化、不掉粉、严格控制每遍涂料的涂膜厚度。

用优质水泥批墙灰填充凹凸不平的表面,在有毛病的表面补上耐久性强的腻子。干透后用砂纸打磨平整。

最后,底漆与面漆的配套,应选用附着力和品牌好的底漆。