近年来,出于对幕墙面板材料环保性与安全性的需求;同时,金属铝板先天具有色泽丰富、持久、外观形状多样化等优点,在建筑幕墙领域大行其道,得到设计界、业主方的广泛选用,因而涌现出了大量的全铝板幕墙工程项目。

随着铝板幕墙的大面积使用,但是外立面平整度(波浪面)现象层出不穷,根据几个项目样板为案例,做出的相关分析。

铝板幕墙的板块为什么会变形呢?

1.板块没有边肋和中肋,风压和空气涨力下造成变形。

这种变形现象多出现在采用铝塑复合板为面板的幕墙上,业主为了省钱,选用不正规的生产厂家。厂家为获较高利润,什么边肋、中肋一律不用。将铝塑板折成盒状,直接用螺钉拧在框架上,板块缝隙抹上胶就算完工。这样幕墙的板块强度根本就不够,板块在正负风压作用下产生向里向外的疲劳性挠度变形,使板面尺寸增长。反映比较突出的向阳面的幕墙,由于施工工艺是采用保温暖墙的形式,将板块缝隙全部用胶密封严实,板面与结构墙间隔里的空气在阳光效应下升温,板块在空气涨力作用下造成向外变形。

2.板块与幕墙结构框架固定,热应力无法释放产生变形。

铝板幕墙在季节温差较大地区,在春初秋末气温较低的季节,这时的阳光照射热效很强,特别是颜色较深的铝板升温较大,铝板在不同温度下,每米长度上的热膨胀值较大。幕墙框架在里面,阳光影响较弱,铝板与框架最大时可产生80℃以上的温差,在铝板尺寸较大时便会出现较大的线性膨胀差。如果幕墙板块结构采用折边,将铝板用螺钉固定在框架上的结构,将造成铝板板面的热应力无法释放,迫使板面屈服,在空气作用下向外出现变形现象。

这种变形现象是相当大的,尤其是铝板里面的幕墙框架采用钢型材时,因铝的热膨胀系数一般为钢的2倍,所以同尺寸板产生的挠度将为表中数值的2倍。

3.面板与边肋装配时产生应力变形

有的生产厂家为解决铝板板块板面的热应力变形,特别是面板采用铝塑复合板时,在单元板块的周边加了一圈边肋框,从生产工艺上是面板在刨槽机上按板块折边尺寸刨槽折边成盒状。另一条线是将边肋型材按板块需要尺寸截断组装成边肋框,然后边肋框装入盒状面板,用抽芯铆钉将两体固定。在工作现场经常发现因面板刨槽折边有偏差,边肋型材组装成框有偏差,两体相配合时常出现不是框小就是板折边尺寸过大。

为保工期、不费料,往往强行装配,造成板面产生装配应力,不是边肋变形就是板面受压变形,这种板块在温度和空气膨胀力作下产生向外的变形现象。

造成铝板幕墙表面不平整,到处兴风作浪的原因有很多,如设计不合理、密封胶选择不当、粘结不良、施工操作不当等。笔者通过几个项目的走访,其中一位项目经理的话道出了精要:铝板不平整问题,材料占40%,施工占60%,其实每个环节都不可或缺。

主要原因:

1、深化设计

2、铝板材质

3、铝板加工与运输

4、龙骨体系

深化设计:

1、折边尺度:铝板厂加工折边常规为20mm,但项目设计中,因为立面效果如深凹槽造型,设计师通常会直接加宽折边尺度,甚至多道折边。这样就会加大板面变形量的累积,也会加大运输及堆放过程中变形的隐患。

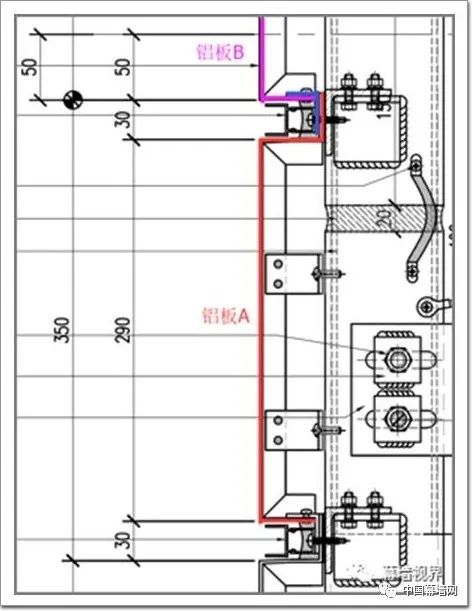

如上图示:铝板A(红线示意)上部双折边,与角钢横梁螺钉固定连接,属于线接触,安装精度要求相对点接触(角铝挂耳)高;若骨架面、铝板连接面平整度不够,容易产生误差积累;

铝板B下部折边+角铝挂耳,叠加于铝板A折边的上方,该种连接方式要求上、下进出相差一个铝板厚度(2.5mm),而其余部分铝板上、下进出平(都是挂耳连接),容易增加施工人员开料出错、铝板加工出错的概率,从而影响铝板的平整度。

2、铝板板块的规格及厚度。结合建筑师对外立面的效果要求,进行合理的划分。常规板材尺寸短边为1220mm,工艺的改进,现在也可以生产加工超宽板。板块越大,板厚就需要相应提高,平整度也是更大的挑战。

3、铝板表面处理工艺及色系。综合多个项目,浅色系(银灰色、白色、香槟色)平整度表现较好,而深色系(深咖色、黑色)的立面容易显现不平整现象。仿石材特有工艺,光泽度降低至30%左右,适当毛面处理,形成漫反射,减少直面反射。

铝板材质:

基材:3003H24系列铝合金。

厚度:2.5mm(无负公差),加厚至3mm、4mm,助于提升平整度。

铝板加工与运输:

1、要求铝板生产厂家具备一定的设备投入及生产加工能力。

2、铝板的加工,建议铝板的加劲肋与铝板折边脱开(不连接),且预留空隙:

1 )铝板是四边无序热胀冷缩,属于面变形;

2 )加劲肋是沿长边单向热胀冷缩,属于线变形;

3 )虽然材质基本相同,但变形的方向及性质不一,造成伸缩的尺寸不同,两者的尺寸差容易影响板面的平整度和植钉的脱落;

4 )基于上述理由,建议取消加劲肋与折边的连接角铝和拉铆钉,且加劲肋的长度小于板的净空3-5mm。

3、运输过程也是一个值得重视的环节,板块无序叠放,在运输过程中均会加重金属铝板的自身变形。

龙骨体系:

目前市场上的普遍现象是效果与成本的矛盾,严控成本是每一个项目不可或缺的最重要素。在早些年,铝板幕墙采用的龙骨体系是铝合金龙骨,而后来钢龙骨成为约定俗成的主要支承体系。钢质立柱与横梁,自身变形量大,尽管采用螺栓与焊接结合的连接方式,仍不能较好的提升骨架体系的平整度。

建议在条件允许的情况下,优先考虑铝合金龙骨体系。如下图示:

经济分析:

幕墙产品设计的最基本原则:除保证强度外,无论是结构框架,还是饰面,应采用嵌入体的结构设计,决不允许产生热应力。

如果产生热应力将造成构件变形和破坏。

要实现不产生热应力,各配合部位就要留出一定的空隙,设计者必须有恰到好处的结构或密封材料,来保证产品的气密性和水密性,这是铝板幕墙设计成功的关键所在。

1.铝板幕墙的风荷载和抗震设计

中国自从改革开放以来,各方面都在产生日新月异的变化,尤其建筑业,更是蓬蓬勃勃的先前发展,各地新式大楼如雨后春笋般不断涌现,而且越建越高。要满足超高层使用的幕墙,从结构上:一是不能产生热应力;二是要满足超高层建筑,因自振和在风荷载作用下振幅加大,造成的幕墙平面内变形的要求,而且在防震设计时,要按不同建筑结构类型弹性计算的位移控制值的3倍进行设计。

2.铝板幕墙板块消除装配应力

铝板幕墙的板块如果不加边肋,采用焊接、铆接或直接在板上冲压成型的角码,就是角码的固定螺钉孔开成长孔,也解决不了热应力造成的变形问题。解决铝板变形,板块与框架结构必须为浮动连接;要想将热应力传递到板的折边边缘,必须要在板块的折边处增设边肋进行补强,就是采用3mm厚的单铝板在季节温差较大的地区也要设置边肋补强。

3.铝板幕墙板块的补强中肋应为浮动连接

铝板幕墙板块的补强中肋与面板的连接大约有三种方式:结构胶粘接、超强胶带粘接、栽焊螺钉固定,其共同的特点都是将中肋与面板固定死,中肋两端多数与边肋框固定。

面板直接受阳光照射,补强肋在板的里面,尤其是有一层粘接胶隔离后,与面板因温差出现热应力,限制了面板沿补强肋轴向方向的膨胀。如果补强肋两端与边框肋固定,又限制了面板沿补强肋径向方向的膨胀,易造成粘接剂和连接件受剪破坏而降低耐久年限。

铝板幕墙板块的补强中肋与板,安装顺序是先将补强中肋两端的角码用抽芯铆钉或自功螺钉与边肋框固定,然后将补强中肋由上向下卡入固定角码,再用高强粘接胶沿补强中肋长度各三分之一处各粘一个压板,将补强中肋压住。注意补强中肋上部与压板要留出2mm间隙,补强中肋端头与角码间也必须留出2mm间隙,这种浮动连接结构面板与中肋不会产生热应力,即达到了补强作用又保证了面板的平整。

综述:

我们要用辩证发展的观念,去看待铝板幕墙的发展,注重技术研究,提高幕墙技艺与工法,努力与国际先进水平接轨,实现更好的装饰效果。

铝板幕墙的表现目前在行业内引起了较高的重视,无论是不平整现象,抑或是易污染问题。良好的建筑外立面呈现是城市的外衣,好的建筑离不开每一个环节建设者的热忱投入,在矛盾中行进!