一、工程概况

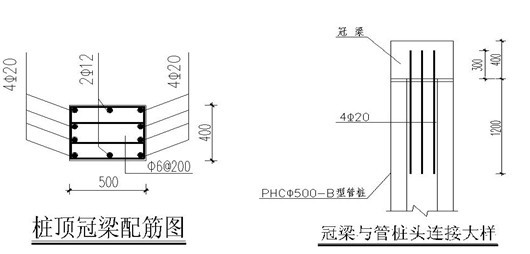

本基坑支护工程是一个特殊的由二次施工完成的基坑。由于特殊原因,该项目停置后重新进行建设,第一次的支护设计为止水帷幕桩(水泥土深层搅拌桩)2排,基坑放坡开挖5米,坡面喷射混凝土面层,70%的工程量已经施工。重新开工后,基坑相对地面深度约为14.2米。由于基坑深度的增加,由山西某建筑工程设计研究院对基坑支护工程进行了重新设计:止水帷幕采用水泥土深层搅拌桩,紧贴原有帷幕的外侧施工,西侧2排,东、北侧各1排,南侧因设计修改坑口加大,原帷幕桩需局部挖除,施工3排,搅拌桩桩长15.35米,桩径0.5米,桩间距0.3米,排距0.35米,水泥为P.S.A32.5水泥,掺入量60kg/m;支护桩采用高强预应力混凝土管桩,桩长15米,桩间距1米,紧贴原帷幕内侧施工,管桩型号采用PHC¢500-B型,西、南侧的管桩纵向钢筋由原先的10根增加为16根,不均匀布置,桩芯用C30混凝土填实,管桩中间在开挖后挂设钢丝网喷射混凝土0.1米厚,管桩上设钢筋混凝土冠梁一道,截面尺寸0.4米0.5米,C30混凝土,桩顶管芯埋420钢筋伸入冠梁0.3米;基坑设锚杆两道,锚杆长度2025米,沿管桩两桩一锚,腰梁采用2根22a工字钢;西侧冠梁顶设土钉一道,长度12米,间距1.3米,南侧车道新开挖部分设土钉四道,土钉长度69米,水平间距1.5米,竖向间距1.3米。

二、工程地质情况

1、地层描述:

第一层:人工填土,层厚5.50~7.30m,平均厚度6.52m,承载力特征值80kPa;

第二层:粉土,层厚0.60~3.20m,平均厚度1.40m,承载力特征值120kPa;

第三层:中、细砂,层厚9.20~11.80m,平均厚度11.87m,承载力特征值120kPa;

第四层:粉质粘土、粉土,层厚4.00~10.06m,平均厚度6.88m,承载力特征值130kPa;

第五层:粉质粘土,层厚5.90~13.00m,平均厚度10.08m,承载力特征值220kPa;

第六层:粗砾砂,层厚0.60~3.10m,平均厚度1.19m,承载力特征值350kPa;

2、地下水:地下水为孔隙潜水,含水层为第二层粉土及第三层细中沙,稳定水位埋深为7.1米-7.5米,稳定水位标高为784.33-784.5,场地地下水主要由大气降水和侧向径流补给,水位季节性变化幅度为1米左右。地下水对混凝土具中等腐蚀性,对钢筋混凝土结构中的钢筋具弱腐蚀性;

3、本场地为液化场地,液化等级为轻微,可不考虑软弱土的震陷影响;场地属建筑抗震不利地段。

三、管桩的力学性能指标(参照)

注:由于重新设计了配筋,抗弯强度大于300kN.m。

五、管桩加工制作

由于支护工程中,管桩受力与一般工程桩不同,所以支护工程中使用的管桩需要特别加工定制,主要是桩内预应力钢筋的布置,需按设计进行制作并不均匀布置;钢筋加密区(桩身贴基坑土壁侧)在桩身做明显标示,以方便压桩施工。

桩体设计配筋见下图

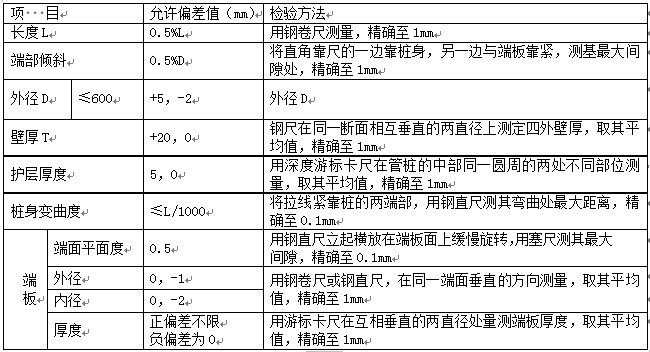

静压管桩外观质量的验收标准

静压管桩尺寸验收标准

注: 1、表内尺寸以管桩设计图纸为基准;

2、预应力筋和螺旋筋的混凝土保护层应分别不小于30mm和25mm。

六、施工及监测

由于场地狭小等因素,静压桩机因工作面不够只能采用边桩器施工,压桩力只能达到正常施工时的60%;因为穿越土层主要是填土与细砂层,压桩又是在原帷幕桩内侧10cm施工,为保证静压桩能顺利压入设计标高,故采用长螺旋钻机引孔。引孔孔径500mm,深度为从地面起到17.5米,孔底标高约为-22.3m。对于局部一次引孔不能压入的可进行2次引孔。

管桩进场数量根据实际使用量进场,以避免管桩大量进场后进行二次搬用。施工中优先考虑先施工东侧管桩,然后施工南侧、西侧、再施工北侧,最后再施工进场道路下管桩桩,实际施工顺序根据现场条件确定。南侧新扩车道部分在施工完管桩后才能施工搅拌桩,防止新施工的搅拌桩因强度不高在管桩压入时挤裂。

1、引孔:长螺旋钻机引孔

施工流程

测量放样钻机就位稳定、校正钻机钻进复查钻机垂直度继续钻进设计桩底标高止钻机移位至新桩位挖机清理孔口钻出土。

桩位及钻进控制

1)、桩位放线由测量员负责,原搅拌桩与管桩间距100mm,用全站仪将各桩中心点放出。2)、建立复核制度,放线完成后必须有严格的复核,并做好记录。3)、要求钻机机座水平稳固,钻杆垂直,误差不超过1.0%,钻头中心与桩中心致。4)、钻孔结束后,用小挖机立刻清除孔口钻出土。5)、长螺旋钻机应根据压桩速度确定成孔数,保持在成孔后1小时内压桩完成。6)、钻进过程中,当碰障碍物无法继续钻进时,可能为原帷幕桩垂直度原因钻到原有帷幕桩上,此时应向里侧移位后重新钻进,移位尺寸以最小为好。

2、静压:静力压桩施工

管桩桩顶标高-7.27m,桩底标高22.27m,桩长15m,桩顶距现场地下约2m。因工作面不够静压桩机采用边桩器施工,使用边桩器施工时桩机自带吊车最长能喂桩12m,本工程采用PHC¢500-B管桩,节长15m,在施工中配备25t吊车配合施工。

为防止土进入桩管内,在管桩下端焊8mm厚上端焊3mm厚直径500mm封土钢板。喂桩时,西侧、南侧桩管一定要使两侧加筋部分平行于基坑边。管桩对中原引孔中心压入,桩插入地面0.5~1.0m时,应调整桩的垂直度,垂直度偏差不得大于0.5%;在确认桩的垂直度符合要求时,然后才能继续下压;压桩过程中应经常观测桩身的垂直度。当桩身垂直度偏差大于0.5%时,应立即找出原因并设法纠正;当桩头进入较硬土层后,严禁用移动机架等方法强行纠编;压桩过程中应经常注意观察桩身混凝土的完整性,一旦发现桩身裂缝,应立即停机,找出原因,采取措施解决;当桩无法压入设计标高时,地面露出部分大于3米夹桩器还能夹住时,应配合吊车将桩拔出,长螺旋钻机重新引孔后在压入,当小于3米时,管桩用锯桩机截割,严禁利用压桩机行走推力强行将桩扳断。当有二根以上连续不能压入时,应用长螺旋钻机重新引孔加桩(或在旁边加桩)。

送桩应符合下列规定:当桩顶被压至接近地面需要送桩时,应测出桩的送桩深度并检查桩头质量,确认后立即送桩,压、送作业应连续进行;

管桩沉桩的终止标准:压到设计标高,以标高控制为准。

遇下列情况应暂停压桩作业,及时与甲方、监理等协商处理:

(1)、桩身混凝土出现裂缝或破碎;

(2)、土中桩身出现硼裂声等异常现象;

(3)、桩头混凝土剥落、破裂;

(4)、桩身突然倾斜、跑位;

(5)、夹具机构打滑;

(6)、地面明显隆起;

(7)、压桩机下陷。

3、管桩中心灌注及桩顶插筋

由于静压桩施工快,在静压桩3--4天后,即可施工开挖桩顶处土方,进行冠梁施工作业。挖土清底后,切除桩顶封堵钢板,按要求灌注桩芯混凝土并插入设计要求钢筋,之后支模绑扎冠梁钢筋,浇注冠梁混凝土,浇注混凝土必须是该侧整段进行。

灌注混凝土后按方案进行监测点的布置,并进行第一次测量。

4、监测

主要进行了桩顶位移观测,由于严格按照工况分层分步开挖,及时进行挂网支护和锚杆锚拉,冠粱顶位移观测点均没有超过规定数值。周边地面也没有裂缝和沉降。

5、总结

由于充分发挥了预应力管桩工厂化生产质量偏差小、施工周期短、强度高的特性,静压桩施工后几天即可分层分步开挖土方并进行冠梁施工,克服了灌注桩支护需要等桩体混凝土强度必须达到设计强度才能进行下步工序的等待缺点,加快了基坑的开挖进度,缩短了工期,同时降低了工程造价,对于周边有建(构)筑物、变形要求高的基坑,支护桩桩径、桩长、桩内配筋均可根据基坑深度进行灵活的增加和调整,有很好的推广价值。