一方面,这样的处理方式无法体现工程师的自身价值;另一方面,它们还可能给工程项目带来施工风险与安全风险,造成无可挽回的经济损失。

本期文章中,用一个抗浮项目实例,聊聊结构工程师在条件受限的情况下,如何思考、研究并且解决实际工程问题。

工程概况

某安置房工程,项目总用地面积约2万㎡,总建筑面积约8.5万㎡。

项目分A、B两个地块,每个地块各建设一栋28层住宅,上部建筑面积各约为2.5万㎡;

A地块带3层地下室,B地块带4层地下室,每层层高3.8m,建筑面积均不到2.0万㎡。

由于轨道交通线从拟建的两个地块中间通过,考虑到项目开发过程可能对既有轨道交通结构产生一定影响,故主楼部分的桩基方案采用非挤土桩型(旋挖灌注桩),利用桩侧与桩端全长复式后高压注浆以提高桩基承载力,并减小桩长。

纯地下室部分埋深较大,开挖后可直达老土层,基础持力层主要以深厚的残积砂质粘性土为主,局部为全风化花岗岩层,地基承载力均较高。

实施方案考虑桩土协同承载,采用可控刚度平板式桩筏基础,既优化了结构成本,亦降低了建筑全生命过程对隧道结构的沉降量及水平位移量的影响。

抗浮方案

多层地下室的抗浮水位高,因而抗浮设计存在较大难度。

以A地块三层地下室为例,纯地下室部分的自重恒载标准值约为65kN/㎡,而底板水浮力平均高达122kN/㎡。

水浮力约是上部自重的2倍,必须采用安全可靠的抗浮方案。

由于挤土桩型使用受限,故PHC管桩无法作为第一选择,且灌注桩用做抗浮桩的成本过高,抗浮锚杆自然成为最优选项。

若将抗浮锚杆均匀分散布置在底板范围,或者布置于地下室墙柱范围以外的板下时,其优点是显而易见的:

1、底板下方的水浮力就近平衡,底板受力相对更小且更为均匀;

2、合理控制地下室结构的整体与局部变形。

已有的粘性土及砂型土中普通拉力型锚杆群锚拉拔试验结果表明,当锚固体间距不少于8D(D为锚固体直径)时,抗拔力有效系数不小于0.97;国内外相关标准亦有规定,当锚固体间距小于1.5m时,应考虑群锚效应。

综上,初步考虑将锚杆间距按1.5m控制,均匀分散布置在底板范围内。

锚杆选型

项目设计于2017年,选型分析主要依照《建筑边坡工程技术规范》GB50330-2013(以下简称边坡规范)执行,部分内容参考《岩土锚杆(索)技术规程》 CECS22:2005(以下简称为锚杆规程)。

以A地块为例,1.5m间距满铺状态下,单根锚杆的抗拔承载力特征值Ra可按下式估算:

Ra=(1.05x122-0.9x65)x1.5x1.5x1.15=180kN;

式中,1.15为预估的锚杆上拔力不均匀分布系数。

可以认为,当Ra取180kN时,地下室抗浮稳定性可初步满足要求。

B地块在相同布置情况下,单根承载力需高达250kN,才能满足设计需求。

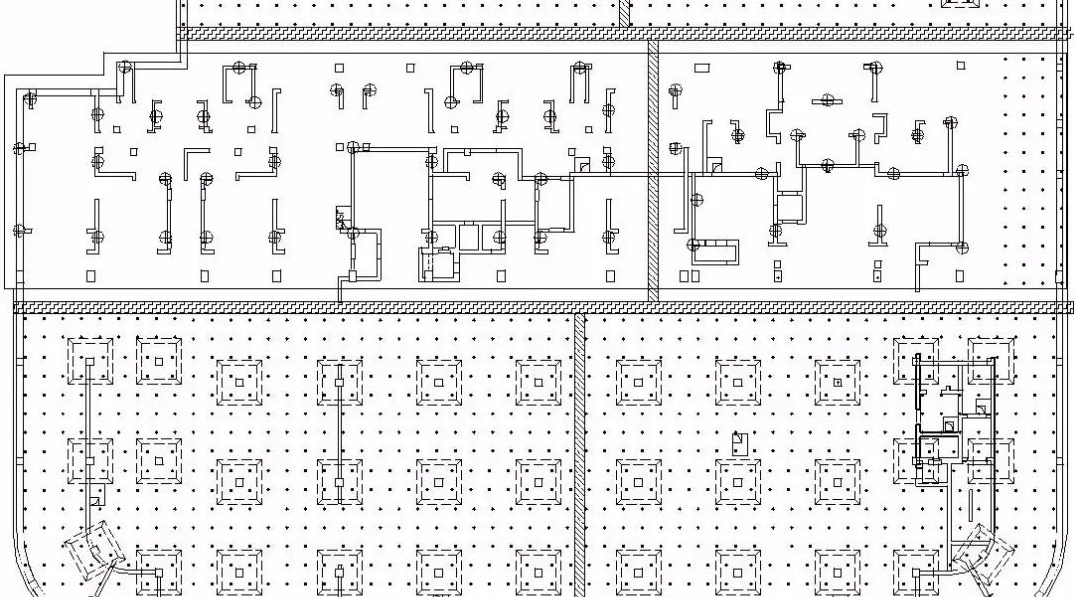

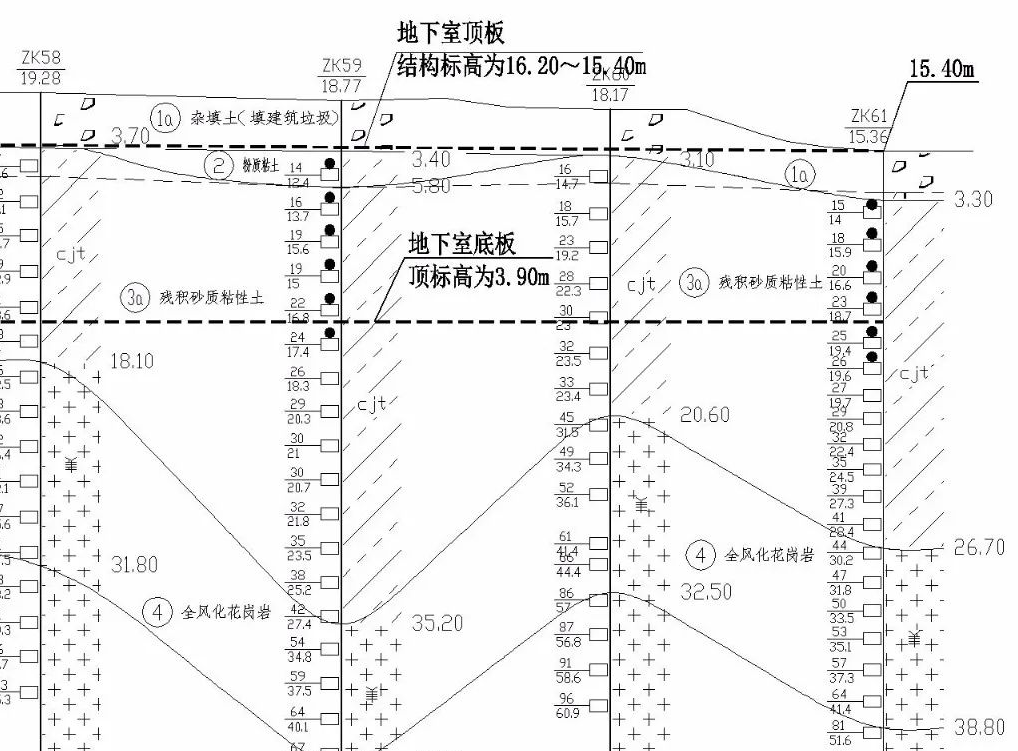

初步设计阶段,可利用场地最不利孔点进行快速选型,A地块ZK59的工程地质剖面如下图所示:

可以看到,底板下方仍有近20m的深厚残积砂质粘性土层,且常压注浆下的土层极限粘结强度标准值只有55kPa,这对锚杆选型是非常不利的,抗拔承载力难以取高。

依据边坡规范,对于永久性抗浮地下室:安全等级按一级,锚固体抗拔安全系数取K=2.6;

以下表进行初步试算,锚杆直径180mm的情况下,长度需达到16m,似乎可以满足设计承载力需求。

同理,B地块的残积土层也有近18m,锚杆长度需达到20m以上,方能满足估算需要。

但是,特别需要注意一点,上述估算长度均大幅超出边坡规范8.4.1条中对土层锚杆合理构造长度的约定:

不应小于4m,且不宜大于10m。

锚杆规程也有类似规定:规程要求,当土层锚固段长度为10m时,影响系数取=1.0;长度超过10m时,锚杆越长,则折减系数亦越大。

当锚杆长度不小于16m时,折减系数高达0.6,也就是说:

相较边坡规范的估算公式,按锚杆规程求得的长度需至少放大1.5倍以上。

那么,叠加考虑系数的影响之后,原有试算结果就会变成:

A地块,锚杆长度16m,承载力仅剩115kN左右;

B地块,锚杆长度20m,承载力只能取150kN左右;

我们必须考虑一点,当抗拔承载力远远无法满足初步设计需要时,能否继续增加锚杆长度?

越长越糟!!

近两年发布的新标准及规程,对地层中锚固体的长度同样有所限制。

2018年发布的《抗浮锚杆技术规程》(YB/T 4659-2018)(下文简称冶金部规程)规定如下:

岩层中宜取3~8m,土层中宜取6~12m。

《建筑工程抗浮技术标准》(JGJ 476-2019)(下文简称新抗浮标准)则认为:

全长粘结拉力型锚杆的长度宜为5~15m。

相关规定均建立在如下事实之上:

锚杆越长可得到的承载力越高这个结论,仅在锚杆的有效长度范围内近似成立。

如下图所示,30根不同长度锚杆破坏性试验的成果表明:

锚固长度超过临界长度后,砂土中锚杆的极限抗拔力增长是有限的。

粘土中的锚杆亦存在类似情况,英国A.D Barley通过61根单元锚杆试验,得到如下结论:

锚固长度增加,地层强度有效利用率fc急剧降低;锚固长度25m时,fc可降低到0.25。

上述问题都是由拉力型锚杆的传力模式所造成的。如下图所示,当外力通过钢筋和水泥浆以及锚固体与土层间的粘结作用传递到地层中时:

锚固段头尾的不均匀拉伸变形带动岩土体的变形,故锚固体上的轴力是递减的;锚杆有显著的应力集中现象,土体只能局部地、有先后地进入屈服状态,不能完全发挥其抗剪强度。

理论上,应力分布的均匀性取决于:

锚固体材料的弹性模量与岩土弹性模量之比。

两者的差别越小,应力集中越明显;两者间弹性模量差别越大,则应力分布越均匀。

在大荷载下,锚杆近端会先发生局部粘结破坏;荷载进一步加大时,该破坏会逐渐向远端发展。

据此,大白在《抗浮锚杆的学习笔记》中,特意配了一段图文进行了隐喻:

一只画眉鸟从草坪中拔出一只虫的难度,并不取决于虫子的长度。

补充一点题外话,如果拉杆相较于锚固材料要硬的多:

应力状态将会发生逆转,应力将集中于拉杆的底部或末端区域。

这也是为什么,当受拉钢筋在混凝土内无法直锚时,末端必须设置一定长度的弯钩。

综上所述,相关规程对锚固体长度的限制是非常合理的,锚杆抗拔承载力不足时,简单的线性加长是不可取的,甚至可以认为是安全隐患的。

应对方案

回到前文案例,针对锚杆计算长度超出规范约定的长度的情况,边坡规范的8.4.1条第4款给出具体设计路线:

项目锚杆直径已取到180mm,考虑二次高压劈裂注浆以提高抗拔承载力便成为主推方案。

那么,什么是二次高压劈裂注浆锚杆?

《岩土锚杆与喷射混凝土支护工程技术规范》(GB 50086-2015)给出了定义,并绘出了结构简图:

与可重复高压灌浆型锚杆相比,二次高压劈裂注浆锚杆的构造相对简单,在锚固段常压注浆并达到一定强度后,可对锚固段注浆体周边地层进行再一次的高压劈裂注浆加强。

其主要适用土层如下:

土层及全、强风化岩层建议采用,中~未风化岩层中作用不明显。

相较于常压注浆锚杆,该类锚杆的优势在于:

可以大幅提高锚固体与岩土层的粘结强度,弥补一次常压注浆不易饱满、孔壁附有泥皮等的质量缺陷。

至于承载力提高幅度,冶金部规程6.4.1条的条文说明中作出如下描述:

二次高压劈裂注浆锚杆的极限粘结强度标准值,可要求地勘单位在勘察报告中提供,本项目的岩土设计参数如下:

数据说明,注浆后粘结强度均有较大幅度的提高,粘性土提高了36.4%,而全风化花岗岩的提高幅度达到50%。

考虑到锚杆长度有效降低和高压注浆的有利作用,A地块二次高压劈裂注浆方案按影响系数取1.0进行承载力试算。

如数据所展示的,二次劈裂注浆方案的锚杆长度较常压注浆方案大幅降低,仅需12m即可满足估算需求,锚筋采用三级钢,锚杆选型初步完成。

增强机理

研究表明,二次高压劈裂注浆能使水泥浆液在周围地层中渗透、挤压、扩散,也能对钻孔形成径向压力,从而提高了锚固体与地层的粘结摩阻力(抗拔承载力)。

1974年,Ostermayer测得了粘土中锚杆随锚固长度变化的单位表面摩阻力曲线:

大白认为,我们必须牢记从曲线中得出的几点重要结论:

1、锚杆承载力与注浆压力有直接关系;随注浆压力的增大而增大;

2、注浆压力越高、注浆量越大、浆液分布越均匀,粘结摩阻力越高;

3、注浆压力不是越高越好,超过4Mpa时,承载力增加不明显;

了解基本原理能够帮助我们合理地进行锚杆构造,从而保证抗浮方案的施工可行性与结构安全性。

关键问题

前期外部调查中发现,个别项目采用了二次高压劈裂注浆方案,但在基本试验时却并未达到提高抗拔承载力的预期目标,甚至出现某个项目的抗拔力试验值低于常压注浆承载力估算值的情况。

分析原因后,大白认为,以下几个关键问题必须在设计阶段明确或加以考虑:

一、明确二次高压劈裂注浆的时间节点

已有工程经验表明,二次高压劈裂注浆的时机非常重要,将直接决定着工艺的成败,水泥结石体强度过高或过低都难以实现高压劈裂注浆。

因此,《岩土锚杆与喷射混凝土支护工程技术规范》(GB 50086-2015)4.7.11条,对时间节点作出如下规定:

现有文献均认为,结石体强度达到5.0Mpa的时间节点为:

一次常压注浆后4~6小时。

调查还发现,部分项目将注浆时间定在24小时之后,有的甚至要求在48小时后,锚固体早已凝固,并具备一定强度,容易灌浆不进去而导致工艺失效。

综上,大白认为在设计图纸中明确注浆时间节点,是非常必要的。

二、明确注浆管的开孔要求

从承载机理来说,劈裂注浆的分布越均匀,锚固体与周围土层的粘结摩阻力越高。

这就要求锚杆的二次注浆管必须沿长度方向开一定数量的孔,且保证注浆从底端向前端逐步实施。

前期调查发现,大部分设计图纸未明确注浆管的开孔要求,若施工单位亦缺乏类似经验,可能导致施工风险,并大幅增加项目抗浮成本。

注浆孔的具体设置要求,可参考《建筑基坑支护技术规程》(JGJ120-2012)4.8.4条的相关条文:

构造上,将注浆管绑定在钢筋杆体上,一并埋入钻孔中。

这样做的好处在于,注浆管底端的开孔较大,且垂直注浆液面高差压力大,底端开孔容易先被冲开,从而保证由底到顶的孔依次被打开,有利于浆液均匀分布,且施工较为便捷。

三、补充通水试验要求

现有经验表明,制作好的锚杆杆体在吊运过程中,PVC注浆管容易存在局部破损的现象。

为保证二次劈裂注浆顺利进行,建议在图纸中补充通水试验的要求。

对于存在渗漏现象的锚杆,必须要求返工后方可置入钻孔内。

试验验证

为考核施工工艺和设备的适应性以及地质参数的合理性,A地块锚杆施工前,试打3根进行非工程锚杆基本试验,为后续的大面积施工提供依据。

在施工单位的大力支持下,选择临近各试验锚杆位置,相应增设一根等长的常压注浆锚杆以进行承载力对比。

6根锚杆的最大试验荷载均取360kN,为单根锚杆抗拔承载力特征值的2倍,采用边坡规范附录C.2章的循环加、卸荷法进行检测。

可见,12m长度下,3根常压注浆锚杆的抗拔承载力可取162kN,均大于设计估算值144kN;弹塑性位移均较小,能满足相近条件下普通锚杆的设计选型需要。

特别可惜的是,现场未对编号为1、2、3的二次高压劈裂注浆锚杆进行破坏性试验,最大试验荷载仅加载至设计目标值,故而无法验证破坏状态下的极限承载力能否超过设计估算值。

现有数据下,二次劈裂注浆锚杆的极限抗拔承载力相较常压注浆锚杆仅提高11%,与粘结强度的提高幅度相比,前者的承载能力仍有一定潜力。

试验结果表明,3根高压注浆锚杆极限抗拔承载力均大于2倍轴向拉力标准值。加载至最大试验荷载后,锚头位移稳定,锚杆弹塑性位移均不大,均可满足设计要求。

B地块的结果基本类似,大白不再赘述,将试验结果收集汇总于下表中:

考虑到4层地下室底板下方的残积砂质粘性土基本处于硬塑状态,压缩性中等,力学强度较高,且地下水量并不大,故表中的抗拔承载力试验值大于设计估算值还是较为合理的。

数据还告诉我们,该地块二次劈裂注浆锚杆的极限抗拔承载力相较常压注浆时提高42%以上,远超出大白的预期。

因两地块基本试验结果均达到设计目标,故同意采用上述设计参数及施工工艺进行大面积的锚杆施工。

施工完成后,按边坡规范要求进行抗拔验收试验,验收试验荷载值为单根锚杆抗拔承载力特征值的2倍。

整体项目的验收试验结果详下表,两个地块共施工二次高压劈裂注浆锚杆2697根,共检测137根,合格率100%,顺利通过工程验收。

上述数据客观验证了,在理解原理的基础上,通过精心设计与合理构造,二次高压劈裂注浆工艺可以显著提高锚杆的抗拔承载力。