摘 要

为了研究振动对水泥稳定碎石搅拌过程及其性能的影响规律,通过对不同搅拌方式搅拌功率 曲线的测试,结合水泥稳定碎石在搅拌过程中不同阶段的流变状态,分析振动对水泥稳定碎石搅拌 过程的影响。在此基础上采用不同水泥掺量的 C-B-1 型和 C-B-3 型水泥稳定碎石混合料,开展振动搅拌与常规搅拌的对比试验,分析振动对水泥稳定碎石抗压强度、微观结构、干缩性能的影响。结果表明:水泥稳定碎石搅拌过程可根据搅拌功率变化趋势的拐点分为干拌阶段、弥散阶段、裹覆 阶段和均匀阶段,混合料逐渐从弹性体转变为具有一定塑性的黏-弹性体;振动能量能减小混合料各组分间的内摩擦力,搅拌功率比常规搅拌方式低9.1%~15.2%,振动加快了各组分弥散阶段的搅拌过程,湿拌时间缩短了37.5%;与常规搅拌相比振动搅拌改善了水泥稳定碎石混合填充料的均匀性,微观结构均匀且致密,有更多的 C-S-H 凝胶使其抗压强度更高且强度变异系数更小;同强度标准时不同搅拌方式混合料水泥用量呈线性正相关,水泥节约量与水泥用量呈线性正相关,水泥 节约率与水泥用量成反比例函数关系;振动搅拌混合料节约的水泥量随水泥用量的增加而增多;振动搅拌水泥掺量为5%的 C-B-1型混合料时其平均最大干缩应变量要比常规搅拌的少20.4%,平均干缩系数少18.7%,且干缩系数变异性更小。

引言

水泥稳定碎石是砂石集料、水泥和水等原始材料经搅拌机搅拌后的混合产物。搅拌是水泥稳定碎石制备过程中的关键工艺,其搅拌过程是一种多材料输入、单种材料输出的过程。搅拌时搅拌叶片对混合料的强制作用使其各组分逐渐达到均匀状态, 水泥颗粒、水及集料之间具有物理均匀分布效果,同 时水和水泥混合后,物料间又存在化学作用,混合料 从宏观和微观的状态和结构上发生量和质的变化, 在整个搅拌过程中混合料的状态是时刻变化的,直到形成质量稳定的水泥稳定碎石新拌混合料。经过充分搅拌的混合料具有良好的剪切性能和较低的塑性黏度,有良好的流变性能,有利于改善新拌水泥稳定碎石的施工性能及硬化后材料结构的强度、耐久性等[1-5]。因此在水泥稳定碎石的生产过程中,对搅拌过程的研究和控制是改善水泥稳定碎石性能的关键[6]。

在水泥基材料的搅拌过程中,混合料的受力状态与在力的作用下的流动和变形都能直接反映各组分所处的状态和相互关系,并最终反映混合料的搅拌质量。当给定级配和配合比时,新拌混合料中水泥、水、集料的均匀性指标,硬化后材料的力学性能与抗裂性指标,都取决于新拌后其初始结构以及最终各组分间的相互关系。搅拌过程中水泥基材料由 分散到连续,混合料结构状态及其流变性随搅拌时间变化,搅拌过程中混合料的均匀程度不同,会使混 凝土材料作用在搅拌机构上的工作阻力有所差异, 以致搅拌过程中搅拌机的电流和功率消耗发生动态变化。因此,国内外很多学者利用搅拌功率研究水泥混凝土的搅拌过程。文献[7]~[9]中在研究水泥混凝土流变特性的基础上,通过监控搅拌机构扭矩和搅拌电流的变化来判断混凝土材料是否搅拌均匀,并预测新拌和硬 化混凝土的性能。CazaCliu等[10-11]根据自密实混凝土和高性能混凝土在行星式搅拌机中的搅拌功率曲线,描述了混凝土材料从颗粒到流体过程的变化,在此基础上,提出了搅拌过程 中混合料结构状态的演变机理,确定了混合料状态变化转折的特征点,并提出可以利用这些特征点的到达时间来评价搅拌水泥混凝土时的搅拌效率。国 内外学者利用搅拌功率对水泥混凝土搅拌过程进行了大量研究,利用搅拌机的功率消耗监控水泥混凝土搅拌过程已经是一种较为成熟的研究方法。与水 泥混凝土相比,新拌水泥稳定碎石是由集料、水泥、水组成的多项散体介质,它具有水、水泥和细集料含 量少,粗集料含量多的特点,是极具分散性的多相混合物[12]。目前相关报道中还没有对水泥稳定碎石搅拌的演变过程及性能的影响研究。

试验设备与原材料

试验设备

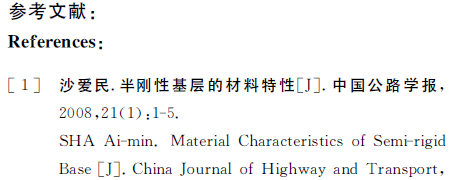

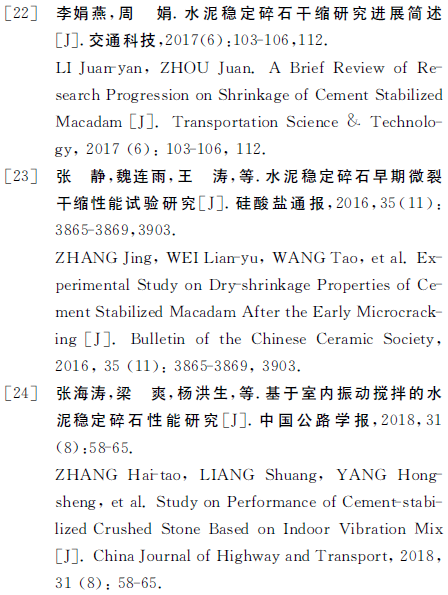

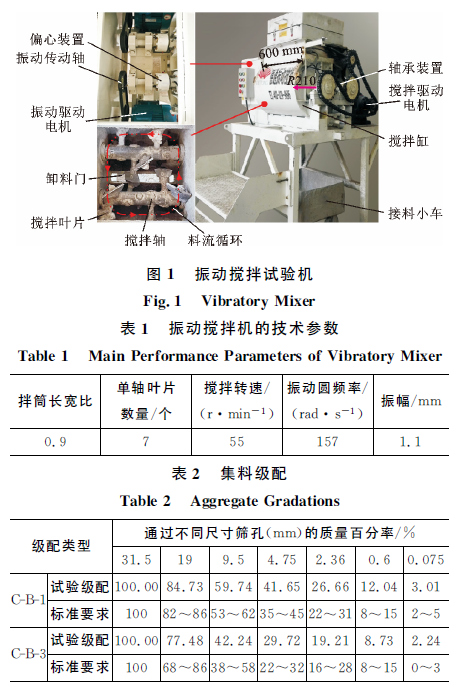

试验设备为公称容量60L 的双卧轴振动搅拌机,结构如图1所示,主要技术参数见表1。双卧轴振动搅拌机主要由搅拌驱动机构、振动驱动机构、搅拌缸、激振器、同步装置、传动装置等组成。搅拌驱动电机驱动2根搅拌轴反向同步转动,强制推动物料在搅拌缸内轴向和轴间循环运动;振动驱动电机驱动振动传动轴高速转动,强迫与之偏心连接的搅拌轴及其叶片产生周期振动,在对混合料进行强制搅拌的同时,搅拌轴和搅拌叶片把振动能量施加到与之相接触的混合料中。同时启动搅拌电机和振动电机时,就是振动与常规搅拌相结合的振动搅拌;只启动搅拌电机,就是常规搅拌。出料系统主要由卸料门及安装并固定在其上的转轴、手柄及限位机构组成,搅拌后的混合料卸在接料小车上。

试验材料

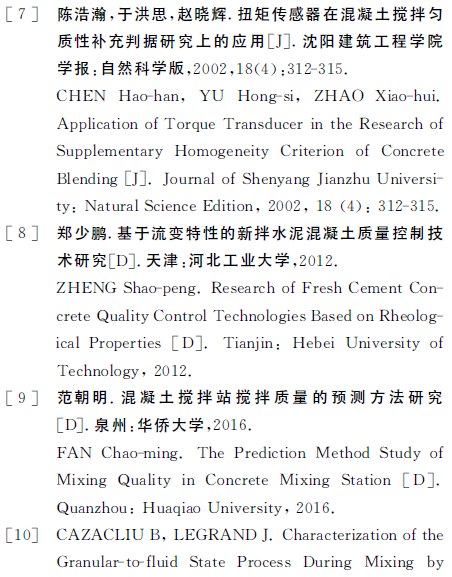

集料选用石灰岩碎石,规 格为0~4.75mm,4.75~9.5mm,9.5~19mm 和19~31.5mm。根据《公路路面基层施工技术细则》(JTG/T F20-2015)推荐的高速公路和一级公路水泥稳定级配碎 石的级配类型,选择 C-B-1型和 C-B-3型,具体级配见表2。其中,C-B-1 型混合料中粗集料含量较少,细集料掺量多,级配类型更接近于所谓的悬浮密实型级配,而 C-B-3型粗集料含量多,细集料含量少, 级配类型更接近于所谓的骨架密实型级配,2 种级配类型的混合料都是当前中国普遍应用的,而其 路用性能却有明显差异。

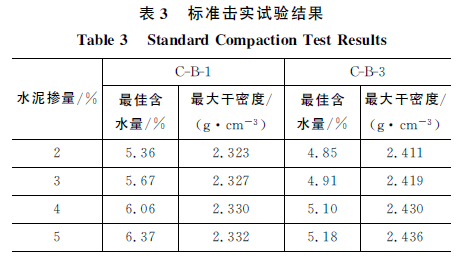

水泥选用强度等级为32.5的复合硅酸盐水泥,试验拌和用水采用生活饮用自来水。最佳含水率和 最大干密度根据《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)采用重型击实法确定,不同水泥掺量的2种混合料的最大干密度和最佳含水量见表3。不同用途的添加剂都对混合料的某些性 能产生显著影响,为了排除这些干扰因素,试验不添 加任何添加剂。

试验方法

试验分为3个部分:首先采用水泥掺量为5%(质量分数,下文同)的C-B-1型混合料进行常规搅拌和振动搅拌过程的对比试验,通过分析搅拌过程中搅拌功率的变化规律来研究混合料各组分的演变过程以及振动对水泥稳定碎石性能的影响规律;其次,对掺量分别为2%、3%、4%和5%水泥的C-B-1型混合料和C-B-3型混合料进行振动搅拌和常规搅拌对比试验,分析2种搅拌方式对水泥稳定碎石强度的影响以及水泥用量与抗压强度间的关系,并分析同强度时2种搅拌方式材料的水泥用量之间的关系,同时对养护后的材料试件进行SEM分析以确定振动搅拌对水泥稳定碎石微观结构的影响;最后进行振动搅拌与常规搅拌的水泥稳定碎石干缩性能对比试验,采用对搅拌质量更为敏感的水泥掺量为5%的C-B-1型混合料进行研究。

试验采用的搅拌工艺为:搅拌机先空转10s后,向搅拌缸中部投入细集料、水泥、粗集料干拌10s,再加入水湿拌30s后,进行卸料操作。每批次搅拌的物料质量都按试验机的额定容量进行。

搅拌功率的测试采用Fluke438电能质量与电机分析仪,测试系统见图2。仪器分别在搅拌电机的三相供电线路L1,L2,L3上分别实时监测三相电流A1,A2,A3和三相电压V1,V2,V3的变化,同时该仪器又有即时数据储存与处理功能,能实时计算得出电机的有功功率、功率因数和总功率等各项参数,并有实时的监测结果变化绘图功能,能直观而清晰地掌握整个试验过程中电机各项电能参数的变化趋势。搅拌试验中搅拌好的混合料从搅拌机中卸到接料小车上,在接料小车上按图3所示的1~6的取样位置均匀取出混合料。无侧限抗压强度采用150150mm的圆柱形试件,干燥收缩测试采用400mm100mm100mm的长方体试件。所有试件都严格按照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)的要求制作和养护,为了尽量减少试验误差,数据分析采用数理统计方法,每个搅拌工况的测试项目需要至少9个试件。所有试件试验与数据处理参照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)规定进行。

试验结果与分析

搅拌过程对比试验

试验机常规搅拌C-B-1型混合料时的搅拌电机功率变化曲线如图4(a)所示,振动搅拌时的搅拌电机功率变化曲线与常规搅拌的对比如图4(B)所示。

(1)搅拌过程分析

由图4可知,整个搅拌过程中搅拌电机的功率随时间有明显变化,表明搅拌扭矩在不断变化,反映混合料在整个搅拌过程中的状态和流动性是不断变化的。根据图4(a)中电机功率变化的拐点,把整个搅拌过程分为4个不同阶段。第Ⅰ阶段是往搅拌机投料后到加水前的干拌阶段,集料和水泥投入搅拌缸后迅速由搅拌叶片带动,使其从下落运动改变为随搅拌叶片旋转的周向运动和由搅拌叶片推动的轴向运动,造成搅拌电机的负载迅速增加,搅拌功率陡升。由于整个搅拌过程中粗集料所受的挤压、推力和碰撞等作用力远远小于使其产生塑性破坏的应力值,因此粗集料在整个搅拌过程中就其本身而言始终都是以弹性占主导的弹性体[16]。此时的混合料在搅拌叶片的作用下呈以弹性为主的弹性体。加入水搅拌后,混合料进入湿拌阶段,可分为3个阶段。

在湿拌刚开始的第Ⅱ阶段,水泥与细集料遇水迅速形成小的水泥团,大的水滴被粉料颗粒包围而形成的团粒,水泥和细集料彼此接触形成的团簇颗粒,这些团聚的颗粒内部未完全与水接触相互间呈弹性,外部表面与水接触,水泥与水起水化反应表现出一定的黏性,细集料与土粒遇水混合也会呈一定的黏性,粗集料表面也会裹覆一些黏性混合料而在相互间呈一定的黏性,因而混合料的弹性在下降而黏性在增加,并逐渐变为黏弹性占主导地位。搅拌叶片通过剪切和碰撞来克服混合料颗粒间的内摩擦力,破坏这些大的黏性团聚结构,使各组分更充分的混合,使得搅拌功率会缓慢上升。这个阶段是混合料在搅拌机构的作用下颗粒间弥散混合的过程,称之为弥散阶段。随着搅拌过程的持续,剪切、挤压和碰撞使大的团聚结构逐渐减少,水泥的水化更充分,其与细集料混合而成的胶凝材料逐渐形成,此时搅拌进入第Ⅲ阶段,这个阶段搅拌团聚结构逐渐减少,搅拌功率逐渐降低。由于胶凝材料具有黏性也具有一定的塑性,粗集料上裹覆的胶凝材料逐渐增多,因此这个阶段混合料的弹性进一步减弱,黏性和塑性逐渐增加,使混合料从黏-弹性体进一步向黏-弹-塑性体转变,混合填充料裹覆粗集料过程主要发生在这个阶段,称之为裹覆阶段。在搅拌的第Ⅳ阶段,混合料宏观上进入均匀阶段,混合料的黏塑性不再增加,但由于水泥稳定碎石用水少,塑性不明显,一般不会和水泥混凝土一样成为黏-塑性体,而是呈一定塑性的黏-弹性体,状态基本稳定,搅拌功率平稳。需要指出的是,即使在搅拌均匀的第Ⅳ阶段,混合料中的团聚现象仍然存在,只有强化和改善搅拌过程,才能更进一步提升搅拌质量。

(2)振动对搅拌过程的影响

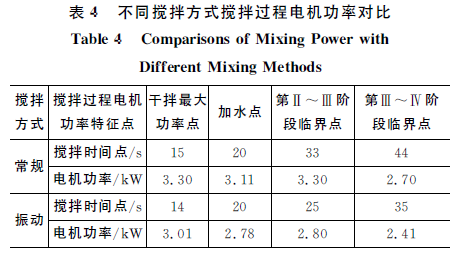

由图4(B)可知,振动搅拌过程中搅拌电机功率的变化趋势与常规搅拌相似,但搅拌电机的功率、变化拐点的时间与常规搅拌明显不同,表4为依据图4(B)结果列出的2种搅拌方式功率变化拐点的时间点与功率值。

振动搅拌对混合料施加强制搅拌作用力的同时给混合料施加了具有一定频率的振动作用力,使物料颗粒处于颤振状态,集料在大循环运动的同时也有频繁的振动,因此在第Ⅰ阶段干拌时颗粒间的内摩擦力减小,搅拌电机最大功率比常规搅拌小9.1%,在加水点搅拌功率要比常规搅拌小10.6%。加入水进入湿拌后,由于振动力能快速破坏细颗粒团聚现象,加速水与混合料其他成分的混合,并降低混合料的内摩擦力和黏性,振动搅拌第Ⅱ搅拌阶段的时间大幅缩短,比常规的搅拌进程快了8s,并且在拐点处的电机功率也比常规搅拌小了15.2%。第Ⅳ阶段混合料黏塑性趋于稳定,搅拌功率基本不再变化,整个搅拌过程完成,但振动搅拌比常规搅拌提前了10s左右。振动搅拌的整个湿拌时间只有15s,比常规搅拌的24s缩短了37.5%。

搅拌过程的功率变化表明,振动搅拌加速了混合料流动与状态的变化,在更短时间内使混合料完成了从弹性体到具有一定塑性的黏-弹性体的转变,改善了新拌混合料的黏塑性。特别是振动能量对水泥、水和细集料的混合弥散占主导地位的第Ⅱ搅拌阶段作用明显,有助于改善细集料、水泥和水组成的混合填充料的均匀性,从而对硬化后混合填充料的微观结构和力学性能、混合填充料与集料间界面的结合强度有所提升,并最终有利于改善水泥稳定碎石力学性能和抗裂性能。

硬化强度对比试验

常规搅拌和振动搅拌条件下,不同配比水泥稳定碎石的7d无侧限抗压强度试验结果见表5。由表5可知,强度随着水泥掺量的增加而增加,但相同水泥掺量振动搅拌的混合料强度显著高于常规搅拌,同时振动搅拌的水泥稳定碎石试件的强度变异系数显著降低,这表明振动搅拌下的混合料材料均匀性更好,混合料强度的差异性更小。表5中C1,C2分别为C-B-1,C-B-3型混合料7d无侧限抗压强度平均值。

水泥稳定碎石的强度取决于集料本身的强度、胶结作用的混合填充料强度以及其与集料结合面的强度[17-18]。常规搅拌能使混合料各组分在宏观上分布均匀,但在微观上只能使部分水泥团和细集料团等絮凝单元体和大水簇颗粒受到揉搓、剪切破坏,而大量絮凝单元体在搅拌结束后仍然存在,使得细集料、水泥和水未能充分混合均匀,在强度生成过程中混合填充料的胶凝浆体中水泥水化不充分且不均匀,胶凝浆体的整体黏性差,不易裹覆集料表面。在一定龄期的养护后,胶凝浆体强度低且不均匀和胶结浆体与集料结合面裹覆不佳而存在强度薄弱环节,导致常规搅拌的材料整体强度低且强度变异性大,这不但使材料的承载能力下降,同时对其抗裂性能有不利影响。

在常规搅拌时对混合料施加一定强度的机械振动力,不但能使物料受到常规搅拌的揉搓和剪切作用,而且振动能量还可使物料处在一定幅度和频率下的颤振状态,降低了水泥、细集料和大水簇颗粒间的内摩擦力,能快速破坏聚集状态的絮凝结构,使得水泥与水的活性增加,水泥水化均匀、充分且迅速,有利于胶结作用的浆体强度快速生成。振动使集料间的碰撞几率增加,有利于净化集料表面,更均匀的浆体黏性能更充分地包裹集料表面,有利于提高集料与混合填充料的结合强度。因此,振动搅拌的混合料在相同的养护条件下强度都高于普通强制搅拌混合料,而且强度生成速度也更快;同时振动搅拌的水泥稳定碎石强度变异性大幅减小,这对提高水泥稳定碎石的承载能力和耐久性能有重大意义,同时也验证了振动力对搅拌过程影响的分析结果。

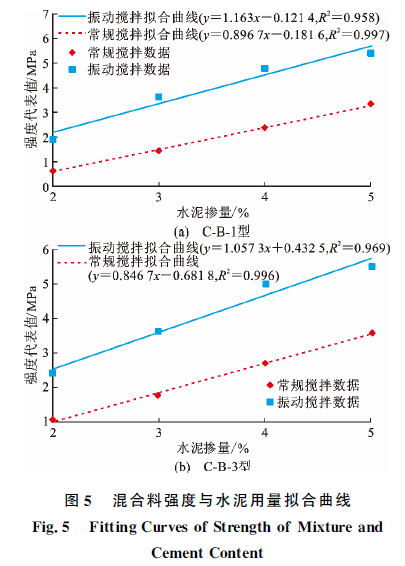

(1)水泥掺量与强度的关系

混合料强度代表值与水泥用量的拟合曲线见图5。由图5可以看到,不同搅拌方式下混合料的强度水平与水泥掺量呈高度的线性正相关关系。随着水泥掺量的减小,不管是哪种搅拌方式制备的混合料强度代表值都同步减小,强度变异系数却在同步增大,水泥掺量在2%和3%时常规搅拌的2种混合料强度变异系数都大于15%,而且强度代表值都在2MPa以下,显然在这2种工况下常规搅拌已经难以将混合料搅拌均匀。而同样搅拌时间,振动搅拌条件下低水泥掺量混合料平均强度都在2MPa以上,强度变异水平都在15%以下,仍然符合施工技术规范的要求,这表明振动力对水泥、水和细集料组成的混合填充料的力学性能有显著影响,振动搅拌对混合料中细料均匀的作用更明显。

(2)振动搅拌与常规搅拌水泥用量的关系分析

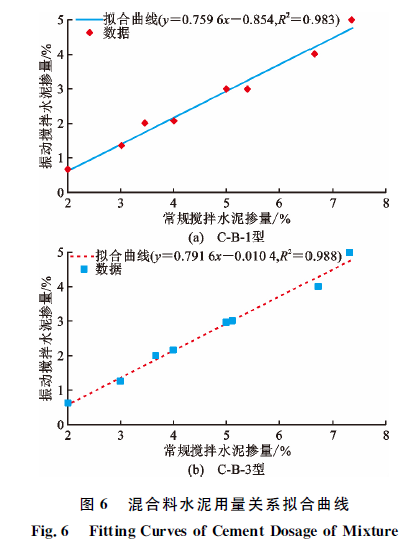

根据拟合曲线可分别计算出2种搅拌方式制备的混合料相同强度时所对应的水泥掺量。2种混合料基于强度代表值的水泥掺量分布见图6。

由图6可以看出,2种搅拌方式在相同强度时所对应的水泥掺量呈高度的线性关系。不同搅拌方式的水泥含量差的计算式为

由式(2)可知,不同搅拌方式水泥掺量差与水泥掺量呈线性正相关关系,随着水泥稳定碎石水泥掺量的增加,相同强度的常规搅拌与振动搅拌的水泥掺量差在增加,也就是说水泥掺量越高,单位质量振动搅拌的混合料少用的水泥量越多。从式(2)可以得出,截距分别为0.854,1.0104,是不随水泥掺量的变化而改变的一个绝对量,也就是说相对于振动搅拌的混合料,常规搅拌时这些添加的水泥量不对强度产生任何影响。这是因为这些水泥由于常规搅拌强度不够,多以水泥团簇存在,在初期的水化养生过程中没有产生水化反应。这些水泥团在后期可能以2种形式存在:①在水泥稳定碎石整个生命周期中都以水泥团的形式存在于成型结构中,也就是这些水泥被浪费掉了;②水泥稳定碎石养护成型的后期随着养护和强度生成过程的进行,这些水泥团再次遇水产生水化反应,这时水化反应就会伴随吸水、释放热量、体积膨胀等一系列变化,这些变化对水泥稳定碎石的其他技术性能如抗裂性非常不利。

振动搅拌水泥稳定碎石同强度节省水泥的百分率F可表示为

由式(4)可以看出,相同强度采用振动搅拌混合料水泥节约率F与水泥稳定碎石水泥掺量X呈反比例函数关系,工程应用中2X7。在这个取值区间,计算C-B-1型混合料基于强度代表值时,随着水泥掺量的增加水泥节约率为66.77%~27.09%;C-B-3型混合料基于强度代表值时随着水泥掺量的增加水泥节约率为71.36%~35.27%。

(3)微观结构分析

将养生7d后水泥掺量为5%的圆柱形试件用角磨机进行切割,制备成标准形状的试件,将试样进行打磨、抛光、烘干等处理之后,再对试样进行真空喷金以使试件导电,采用扫描电镜扫描制好的水泥稳定碎石混合料试样,得到的1000倍SEM图,如图7,8所示。

C-B-1型混合料自身的细集料占比大,常规搅拌使水、水泥与细集料较难实现微观均匀,从图7(a)可以看出,在相同的养护条件下,常规搅拌的水泥稳定碎石试样水化反应不均匀,结构松散,孔隙多且相互连通、呈网状分布的态势影响水泥稳定碎石的强度。从图7(B)可以看到,振动搅拌试样的微观结构更加致密,孔隙闭合程度更高且分布也更均匀。振动搅拌的试样中有更多的C-S-H凝胶,而C-S-H凝胶是所有水泥基材料体系中的主要水化产物和结合相,决定了硬化混合物的强度[19-21]。由图8(a)可以看到,C-B-3型混合料细集料中虽然有更多的水泥颗粒分布,但由于各组分颗粒间微观分布不均匀,相比图8(B)中振动搅拌的混合料C-S-H凝胶结构少,其微观结构疏松,孔隙多,孔径大且相互连通。与均匀分布的闭合孔隙相比,这种分布不均的连通孔隙,是引起水泥稳定碎石结构破坏的薄弱部位。由图8(B)可以看到:振动搅拌的混合料有更多的C-S-H凝胶结构,这些相互交织的C-S-H凝胶填充了试样内部的大孔,减小了孔尺寸和连通孔隙,减少大孔数量有利于使水泥稳定碎石获得更高的强度,同时也有利于耐久性的提升。

干缩性能对比试验

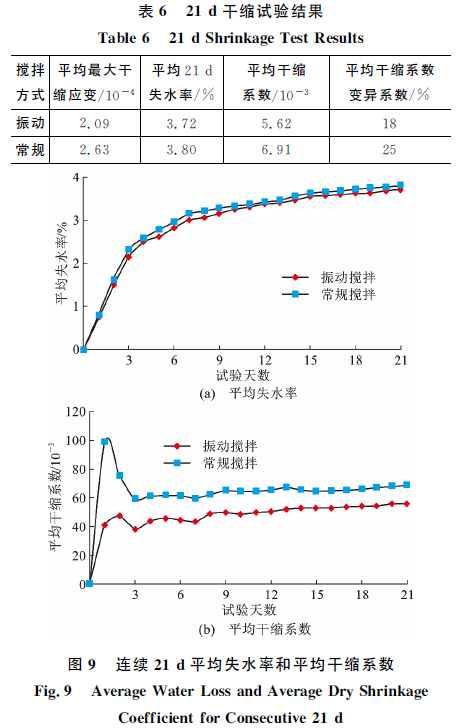

混合料中的粗集料在干缩性能中是一个稳定且有利的因素,而细集料、水和水泥是水泥水化与蒸发失水的主要载体,是材料干缩性能的不利因素,其干燥收缩性能对搅拌质量更为敏感[22],因此试验选择的粗集料较少,细集料、水泥与水相对占比较多的C-B-1型级配进行试验,更能直观反映振动搅拌对水泥稳定碎石干缩性能的影响。不同搅拌方式下制成的水泥稳定碎石混合料,按照相同的标准制备400mm100mm100mm的中梁试件,在温度20℃1℃和湿度98%条件下养生6d后,饱水24h,然后在温度20℃1℃环境下自然风干,为了研究不同搅拌方式制成试件的失水率和干缩系数随龄期的变化,每天都读千分表1次并称量标准试件的质量,连续不间断测量21d直至干缩系数变化基本趋于稳定为止,测试结果见表6和图9。

由表6可知:试验结果的平均干缩系数变异系数均小于30%,同一种水泥稳定碎石混合料在不同搅拌方式下的干缩性能有显著差异。振动搅拌混合料试件的最大干缩应变量要比常规搅拌混合料少20.4%,平均干缩系数要比常规搅拌混合料少18.7%;同时常规搅拌试件干缩应变的变异性较大,表明其各试件间的材料收缩差异性更大。干缩应变的不均匀是水泥稳定碎石基层产生裂纹的重要原因[23-24]。振动搅拌的混合料干缩应变的变异性较小,表明材料间收缩差异性小,有利于减少路面裂纹的产生。

由图9(a)可知:干燥收缩试验1d,混合料主要失去的是自由水,在这个时期各组试件的失水率相差不大,常规搅拌试件只比振动搅拌试件多失水0.03%,但随着试验进行到后期,常规搅拌的混合料失水率要高于振动搅拌,表明这期间常规搅拌的试件失水速率要比振动搅拌的快。随着材料自由水的减少,此时主要失去的是自由水和存在于混合料微观结构中的毛细管水、吸附水以及层间水。干缩观测结束后,将标准试件放到烘箱内烘干至恒质量,由此计算得出振动搅拌试件的平均最大失水率为3.78%,常规搅拌试件的平均最大失水率为3.87%,表明常规搅拌的试件做饱水操作时试件的吸水量较多。这是由于常规搅拌混合料生成的胶凝浆体微观结构疏松,孔隙多,孔径大且不均匀,饱水操作时饱含的水分就大,同时在水分自然蒸发时毛细水和吸附水容易快速散失产生收缩力,对干燥收缩进程不利。振动搅拌的水泥稳定碎石,在试验开始前的养护过程中水泥水化更均匀而且完全,胶凝浆体中水泥水化均匀,微观结构致密,饱水操作时饱含的水分相对较小,存在于微观结构中的毛细水、吸附水和层间水在自然蒸发时散失的也较慢,这种结构对改善材料的干燥收缩也是有利的。

由图9(B)可以看出:试验初期所有试件的干缩系数都快速增大,干缩试验后期干缩系数趋于平稳,表明在试件水分蒸发的初期水泥稳定碎石的干缩最为剧烈;但2种试件的平均干缩系数的变化量是不同的,在干燥收缩试验的第1天,常规搅拌的水泥稳定碎石干缩系数快速增大,其增幅是振动搅拌的2.4倍,这是由于混合料中还存在大量没被破坏的水泥团,在前期养护过程中胶凝浆体中水泥水化不充分且不均匀,这些水泥团继续水化产生较大压应力,同时水泥水化消耗水泥团周围的毛细水、吸附水和层间水,使这些区域的水相对更快速地减少,使局部干缩进程加快,这一系列影响使得材料的干缩系数快速增加。振动搅拌的混合料使水泥与水以更小的颗粒形式均匀的分布在混合料中,水泥团聚现象大幅减少,在前期养护过程中水泥水化完全,在干缩试验过程中水泥继续水化现象减少,从而在干缩试验的初期对试件的干缩进程影响较小。在干燥收缩后期由于试件的失水率比较平稳,2种试件的干缩系数变化也趋平稳,但由于失水率较大,常规搅拌试件的干缩系数仍高于振动搅拌。

结语

(1)水泥稳定碎石的搅拌过程可分为4个不同阶段:干料投入搅拌缸后的下落运动变为干搅拌运动阶段;加水后混合料不断混合的弥散均匀阶段;混合填充料裹覆粗集料阶段和搅拌均匀阶段。4个阶段混合料的流变性能随搅拌时间同步变化,由弹性体变化为弹-黏性体,最终变化为呈一定塑性的黏-弹性体。振动搅拌能显著加快水泥稳定碎石的搅拌进程,振动力的作用下能快速使混合料中的细集料、水泥和水混合均匀,缩短混合弥散均匀阶段的时间,显著提升搅拌效率。

(2)相对于粗集料,振动力对细集料、粉料与水的搅拌均匀作用更加明显。在相同的级配类型和水泥用量下,振动搅拌比常规搅拌的水泥稳定碎石微观结构更加致密,孔隙闭合程度更高且分布也更均匀,养护成型的材料强度更高且强度变异性更低。

(3)振动搅拌与常规搅拌方式下混合料的强度水平与水泥掺量呈高度的线性正相关关系,2种搅拌方式在相同强度时所对应的水泥含量呈高度的线性关系;随着水泥掺量的增加,单位质量振动搅拌混合料节约的水泥量越多。

(4)搅拌方式与搅拌质量是影响水泥稳定碎石混合料干缩性能的关键因素。振动搅拌的混合料养护成形后由于微观结构的改善,材料饱水含量降低,失水速率下降,干缩应变和干缩系数都比常规搅拌的材料低,改善了混合料的干缩性能。

(5)本文从搅拌过程和材料的强度与干缩性能方面探索了振动对水泥稳定碎石性能的影响,为该技术的工业化应用提供了参考,下一步应从振动搅拌对材料抗拉强度、弯拉强度、回弹模量等性能的影响着手进行深入研究,进一步提高该技术的工业化应用水平。