一钢筋原材料进场验收注意事项:

1、钢筋必须具备合格证、出厂检测报告,并与铭牌标识相一致,部分项目业主要求有指定供应厂家的,验收时必须进行核对。

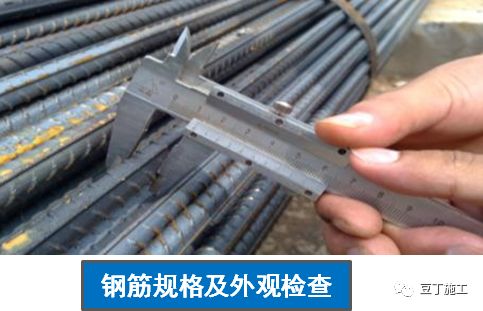

2、钢筋应平直、无损伤、表面不得有裂纹、油污、颗粒状或片状老锈,此现象重点存在存货与调拨钢筋上。3、原材料待检区与已检合格区设置标识牌。

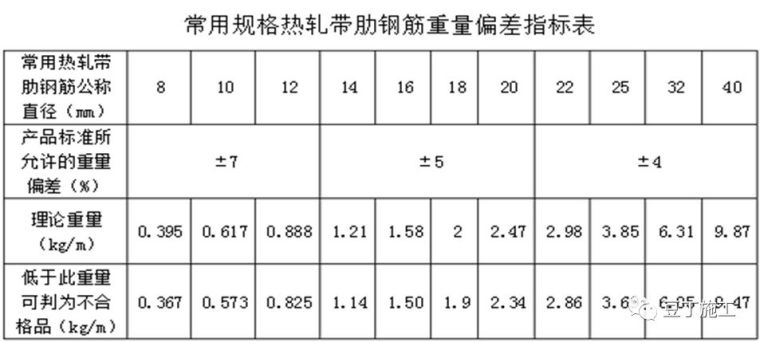

二钢筋原材料检测指标验收注意事项:

原材料进场必须按规定进行复试,具体按进场的批次和产品的抽样检验方案确定。

对有抗震设防要求的结构,其纵向受力钢筋的性能应满足设计要求;当设计无具体要求时,对按一、二、三级抗震等级设计的框架和斜撑构件(含梯段)中的纵向受力钢筋应采用带E钢筋,其强度和最大力下总伸长率的实测值应符合下列规定:1)钢筋的抗拉强度实测值与屈服强度实测值的比值不应小于1.25;(强屈比)2)钢筋的屈服强度实测值与屈服强度标准值的比值不应大于1.3;(超强比)3)钢筋的最大力下总伸长率不应小于9%。(伸长率)本条为强制性条文,必须严格执行。严禁二级钢、三级钢、抗震钢筋混用。

第二部分:钢筋加工

一受力钢筋的弯钩和弯折应符合下列规定:

1、HPB235级钢筋末端应作180弯钩,其弯弧内直径不应小于钢筋直径的2.5倍,弯钩的弯后平直部分长度不应小于钢筋直径的3倍;

2、当设计要求钢筋末端需作135弯钩时,HRB335级、HRB400级钢筋的弯弧内直径不应小于钢筋直径的4倍,弯钩的弯后平直部分长度应符合设计要求;3、钢筋作不大于90的弯折时,弯折处的弯弧内直径不应小于钢筋直径的5倍。检查数量:按每工作班同一类型钢筋、同一加工设备抽查不应少于3件。检验方法:钢尺检查。

二箍筋加工

除焊接封闭式箍筋外,箍筋的末端应作弯钩,弯钩形式应符合设计要求;当设计无具体要求时,应符合下列规定:

1、箍筋弯钩的弯弧内直径除应满足规范要求外,尚应不小于受力钢筋直径;2、箍筋弯钩的弯折角度:对一般结构,不应小于90;对有抗震等要求的结构,应为135;3、箍筋弯后平直部分长度:对一般结构,不宜小于箍筋直径的5倍;对有抗震等要求的结构,不应小于箍筋直径的10倍。检查数量:按每工作班同一类型钢筋、同一加工设备抽查不应少于3件。检验方法:钢尺检查。

三钢筋调直

钢筋调直宜采用机械方法,也可采用冷拉方法。当采用冷拉方法调直钢筋时,HPB235级的钢筋的冷拉率不宜大于4%,HRB335级、HRB400级和RRB400级钢筋的冷拉率不宜大于1%(只调直,不冷拉)。检查数量:按每工作班同一类型钢筋、同一加工设备抽查不应少于3件;检验方法:观察、钢尺检查。

说明:盘条钢筋使用前需要调直,我们常用的为6、8、 10的钢筋。调直宜优先采用机械方法,以有效控制调直钢筋的质量;也可采用冷拉方法,但应控制冷拉伸长率,严禁超过4%,以免影响钢筋的力学性能。

四

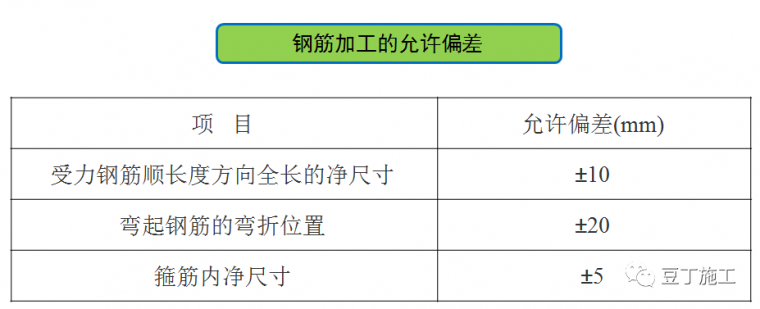

钢筋加工的形状、尺寸应符合设计要求

其偏差应符合下表的规定。

检查数量:按每工作班同一类型钢筋、同一加工设备抽查不就少于3件。检验方法:钢尺检查。

第三部分:钢筋连接

一钢筋连接的原则:

1、钢筋接头宜设置在受力较小处,同一根钢筋不宜设置2个以上接头,同一构件中的纵向受力钢筋接头宜相互错开。2、直径大于16mm以上的钢筋,严禁使用搭接,应采用焊接接头或机械连接接头(公司内部规定)。

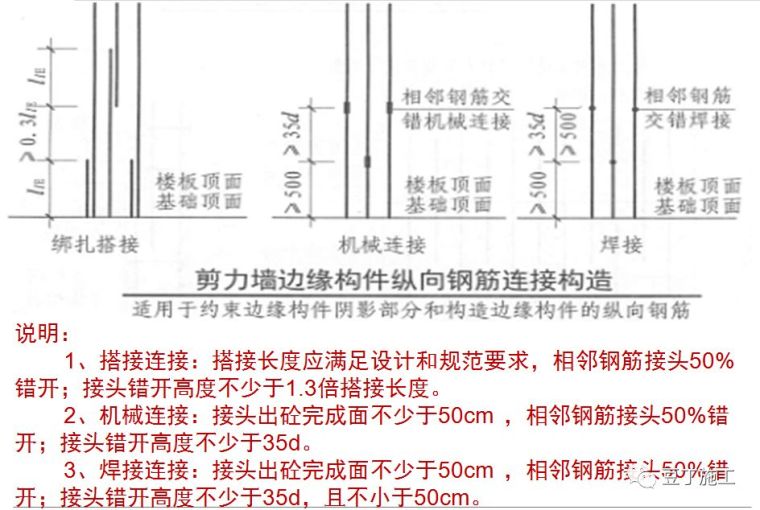

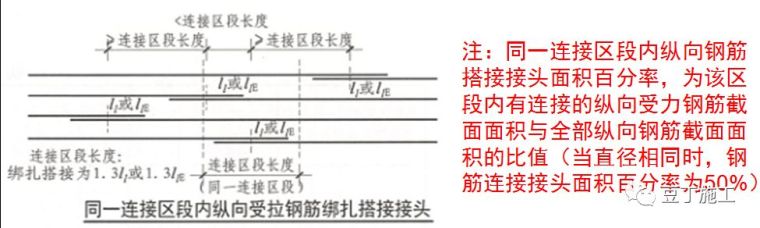

二钢筋绑扎连接

1、 轴心受拉及小偏心受拉构件的纵向受力钢筋不得采用绑扎搭接接头。2、钢筋接头宜设置在构件受力较小处,同一纵向受力钢筋不宜设置两个或两个以上接头,接头末端至钢筋弯起点的距离不应小于钢筋直径的10倍。

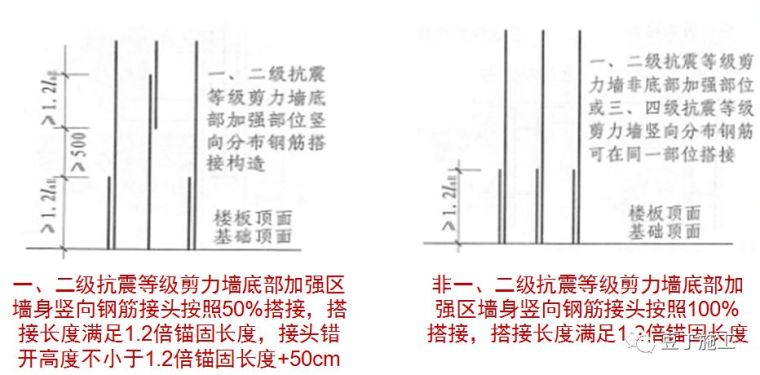

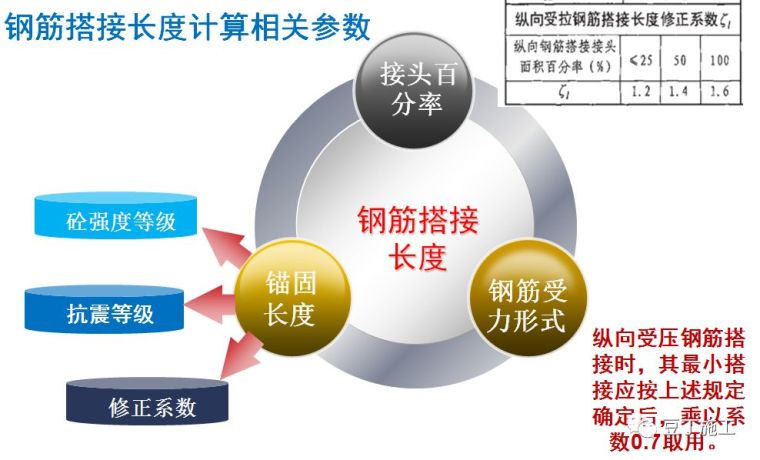

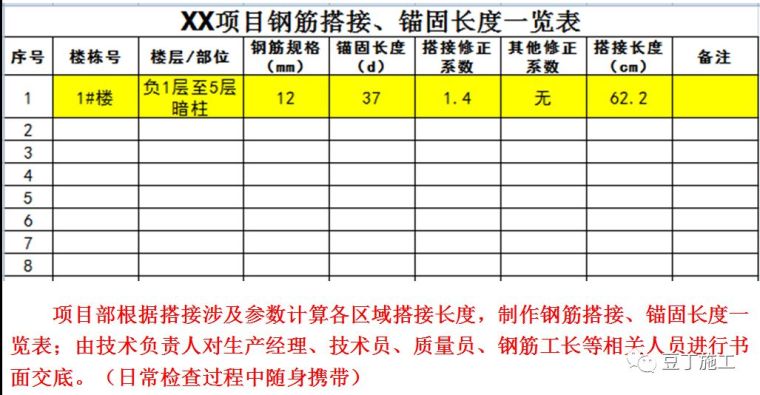

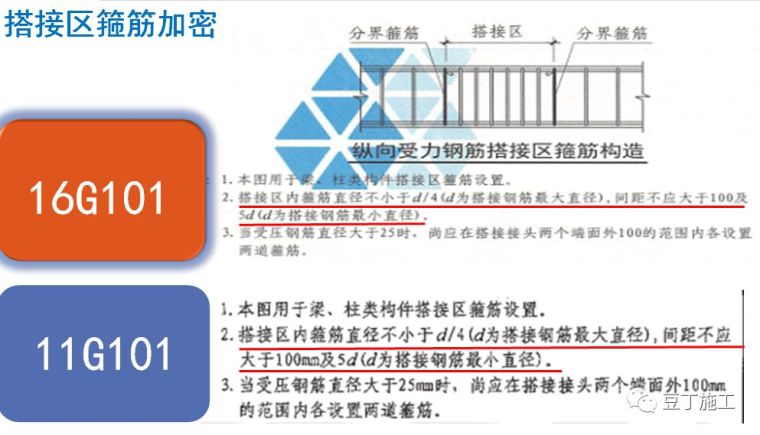

3、纵向钢筋搭接接头按照100%搭接接头时,接头位置在满足规范要求的同时确保在同一平面高低;按照50%搭接接头时,接头位置在满足规范要求的同时确保在高低两个平面高低。

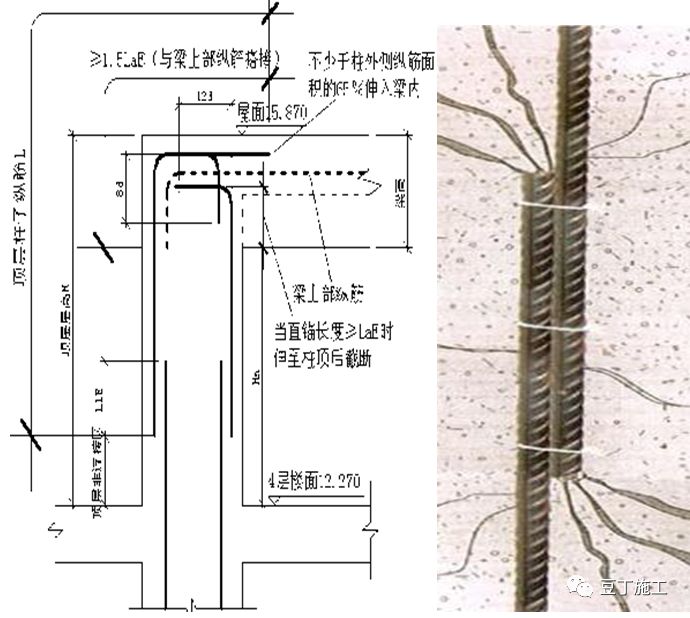

4、钢筋接头搭接处,应在中心和两端用铁丝扎牢;绑扎接头的搭接长度应符合设计要求且不得小于规范规定的最小搭接长度(受拉钢筋300mm,受压钢筋200mm)。5、涉及封头钢筋的连接接头需定尺加工,防止出现锚固不足或过长现象。

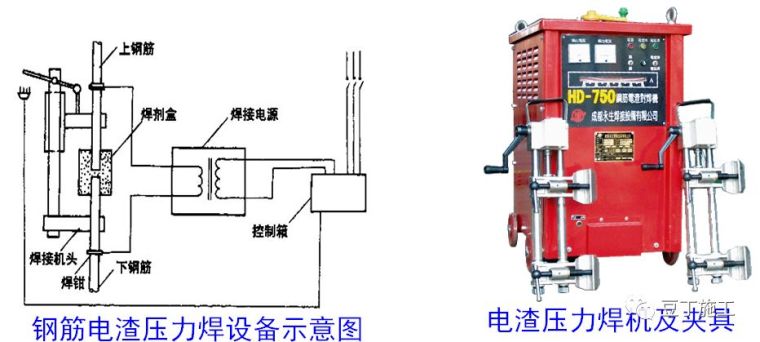

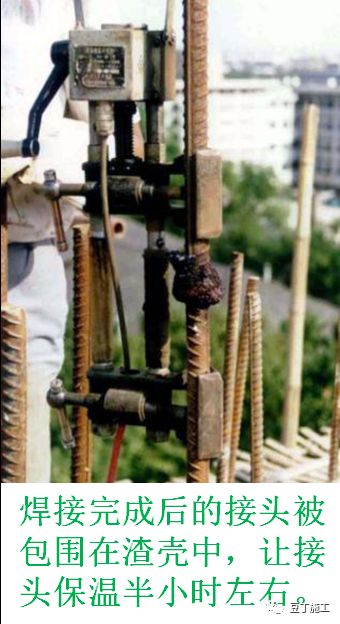

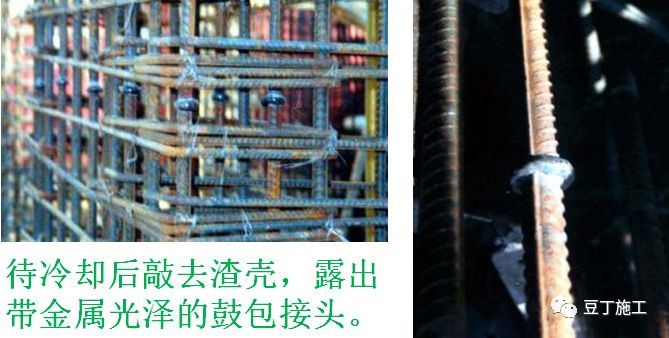

三电渣压力焊

电渣压力焊(简称竖焊)是利用电流通过渣池产生的电阻热将钢筋端部熔化,再施加压力使钢筋焊合。该工艺多用于施工现场直径12~40mm的竖向或斜向(倾斜度4:1)钢筋的焊接接长。

外观检查:电渣压力焊接头应逐个进行,要求接头焊包均匀、突出部分高出钢筋表面4mm,不得有裂纹和明显的烧伤缺陷;接头处钢筋轴线偏离不超过0.1d,且不大于2mm;接头处的弯折角不得大于3度

四

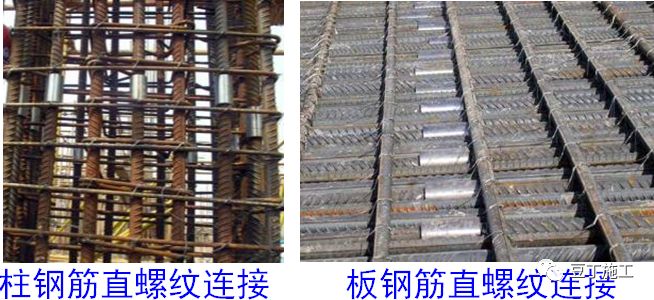

直螺纹连接

直螺纹套筒连接能在现场连接14~40mm的同径、异径的竖向、水平或任何倾角的钢筋,不得用于预应力钢筋或承受反复动荷载及高应力疲劳荷载的结构。

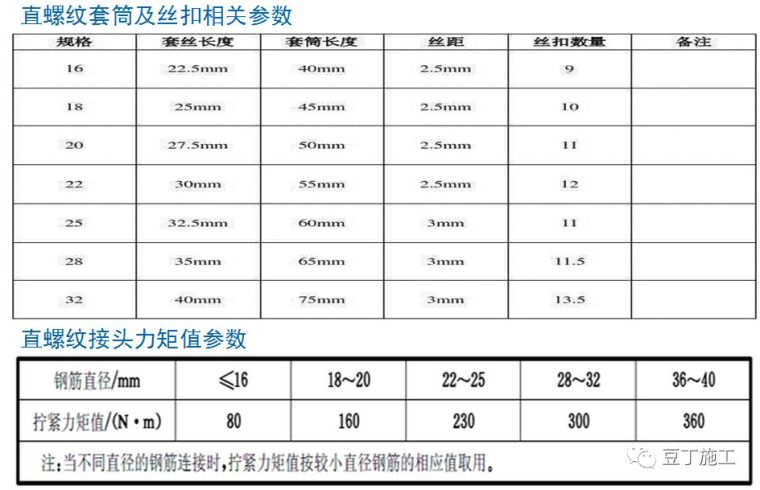

螺纹套筒由专业厂家提供,螺纹套筒采用优质碳素钢制作,套筒的受拉承载力不小于钢筋抗拉强度的1.1倍。

连接时,先取下连接端的塑料保护帽,检查丝扣是否完好无损,规格与套筒是否一致;确认无误后,把拧上连接套一头钢筋拧到被连接钢筋上,并用力矩扳手按规定的力矩值,拧紧钢筋接头,作好标记,以防钢筋接头漏拧。

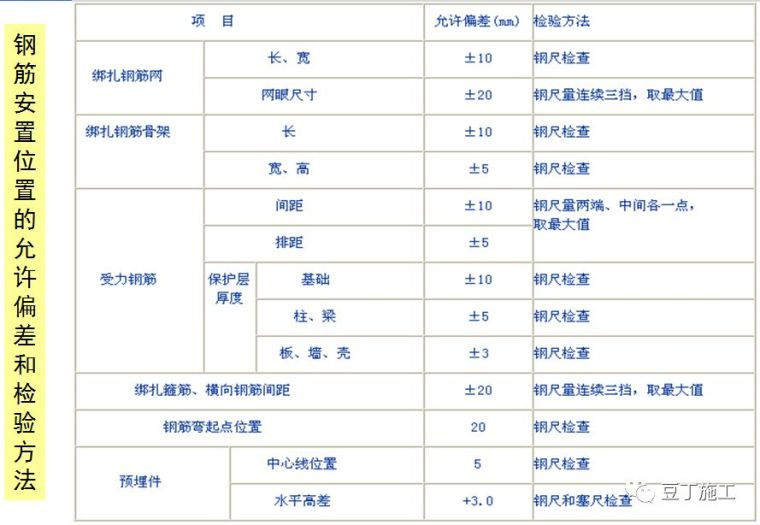

第四部分:钢筋安装

钢筋安装(绑扎)质量管理点的设置:

钢筋品种和质量;

钢筋规格、形状、尺寸、数量、间距;

钢筋的锚固长度、搭接长度、接头位置、弯钩朝向;

连接质量;

预留洞孔及预埋件规格、数量、尺寸、位置;

钢筋位移;

钢筋保护层厚度及绑扎质量。

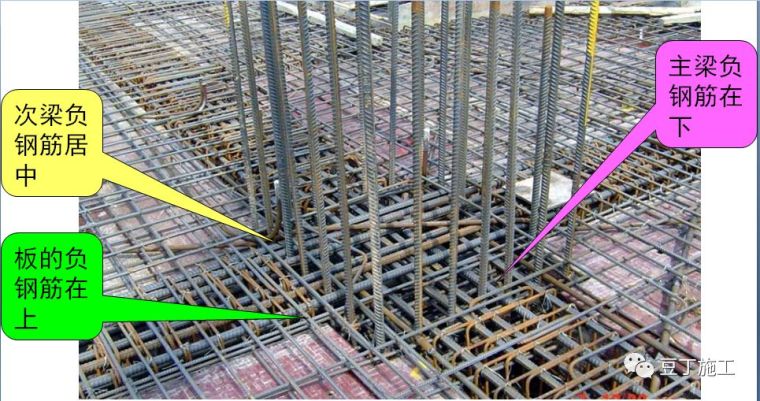

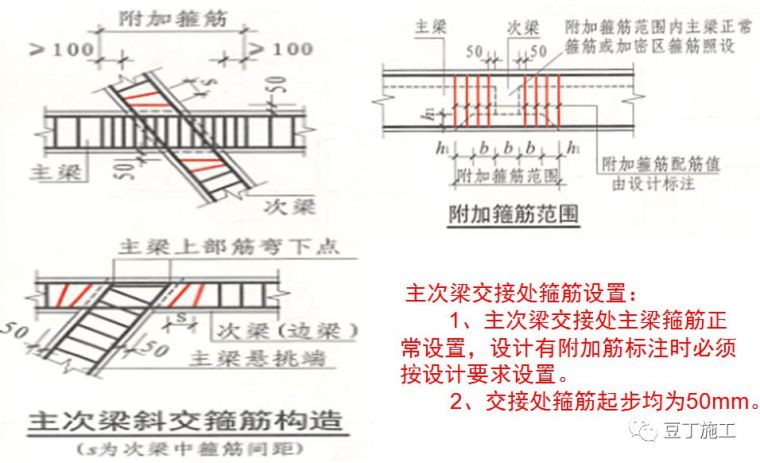

一钢筋绑扎基本要求

钢筋绑扎安装前,应先熟悉施工图纸,核对钢筋配料单和料牌,研究钢筋安装和与有关工种配合的顺序,准备绑扎用的铁丝、绑扎工具、绑扎架等。钢筋绑扎一般用18~22号铁丝,其中22号铁丝只用于绑扎直径12mm以下的钢筋。 钢筋绑扎要求:1)钢筋的交叉点应用铁丝扎牢。 2)柱、梁的箍筋,除设计有特殊要求外,应与受力钢筋垂直;箍筋弯钩叠合处,应沿受力钢筋方向错开设置。3)柱中竖向钢筋搭接时,角部钢筋的弯钩平面与模板面的夹角,矩形柱应为45,多边形柱应为模板内角的平分角。4)板、次梁与主梁交叉处,板的钢筋在上,次梁的钢筋居中,主梁的钢筋在下;当有圈梁或垫梁时,主梁的钢筋应放在圈梁上。主筋两端的搁置长度应保持均匀一致。

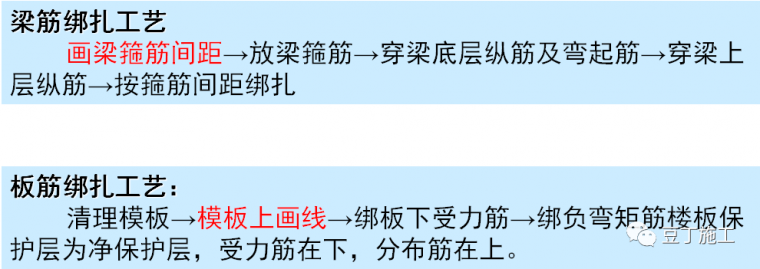

二梁、板钢筋绑扎与安装

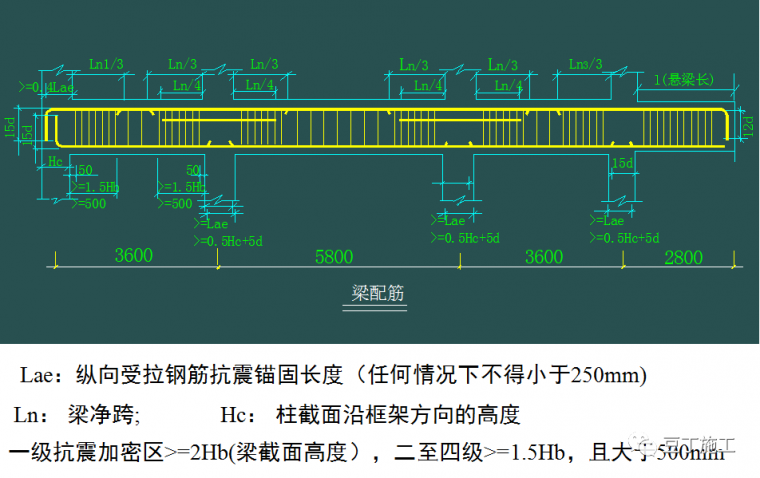

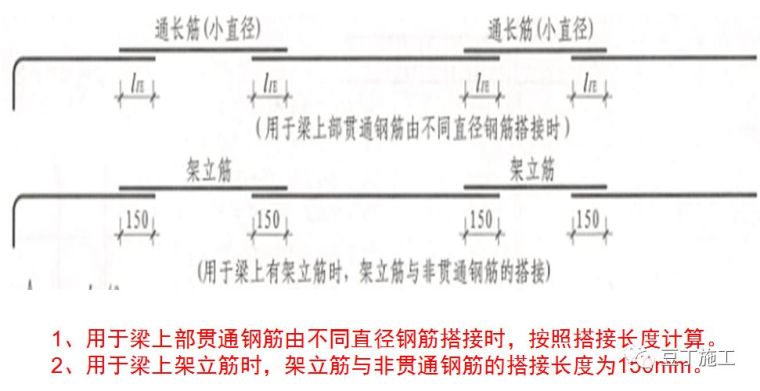

1、梁板钢筋上层弯钩朝下,下层弯钩朝上,相同箍筋接头交错布置在两根纵向架立筋上。纵向受力筋为多层时,层间垫钢筋头,保证其间距。

2、梁纵向受力筋:上筋净距30mm或1.1d(d为最大钢筋直径),下筋净距 2.5mm或d;下部纵向钢筋配置两层的,钢筋水平方向中距比下面两层中距增大一倍。3、梁的下部钢筋不在跨中1/3范围搭接或连接,上部钢筋不在支座1/3范围搭接或连接。4、梁高度过高,无法架空绑扎的,必须确保绑扎成型质量;先绑梁,后封侧模。5、板中钢筋从距墙或梁边5cm开始配置;6、板的下部钢筋不在跨中1/3范围搭接或连接,上部钢筋不在支座1/3范围搭接或连接;

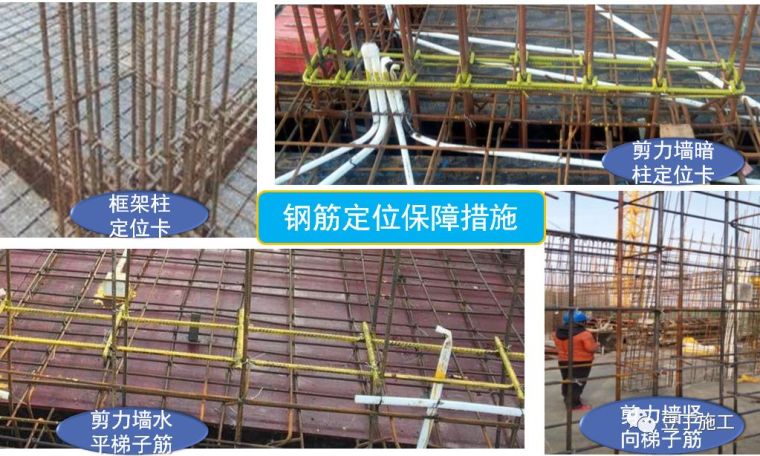

三钢筋定位措施相关要求:

1、框架柱、暗柱必须设置定位卡,剪力墙墙板必须设置竖向和水平向梯子筋。2、定位卡及梯子筋加工尺寸必须严格按照立筋间距及直径加工,允许偏差控制在5mm以内,绑扎高度控制在砼完成面向上20cm。3、竖向梯子筋设置间距不应超过2m,顶模棍两端采用切割机切平,并涂刷防锈漆。

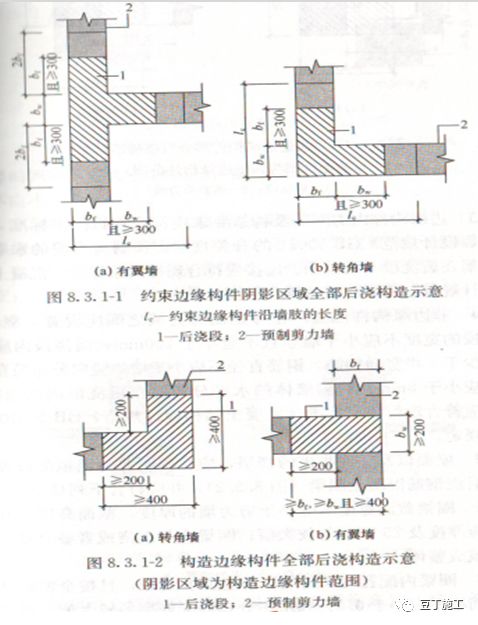

装配式结构钢筋施工:1、楼面砼浇筑前必须对连接钢筋位置进行校对;并采用定位措施进行固定,防止出现偏位现象。2、装配式边缘现浇暗柱钢筋无法正常安装时应编制专项施工方案;安装方式调整为:预制构件吊装 设置箍筋 竖向钢筋插筋、连接 绑扎。3、部分节点封闭箍筋无法正常设置时,按照设计间距要求设置开口箍筋。

四钢筋施工其他相关要求:

1、针对现场出现的钢筋工程严重质量缺陷,项目须制定专项处理措施;2、后浇带、施工缝甩筋必须确保后续连接方式位置及长度满足要求;且在闸槎外侧10cm位置设置钢筋马凳,保障钢筋保护层厚度符合设计要求。3、后续施工的构造插筋需落实定位,严禁出现超出保护层现象4、悬挑梁上部两根钢筋,应伸至悬臂梁外端,并向下弯折不少于12d,箍筋倒置。5、悬挑板必须确保上部受力钢筋保护层厚度。

根据质量管理制度、实测实量验收标准中要求落实钢筋分项三检制;自检(钢筋班组小组长在工程量完成60~70%时落实)、互检(钢筋工长组织小组长,质量员组织砼工长参与在工程量完成70~80%时落实,检查完成后钢筋、砼工长签名)、专检(质量员在工程量完成80~90%时落实)完成,检查符合设计和规范要求的前提下形成三检制资料。如实测实量没有达到公司标准(80~85分)的必须落实班组进行整改,并在三检表中用红颜色的笔标注,重新计算分数。

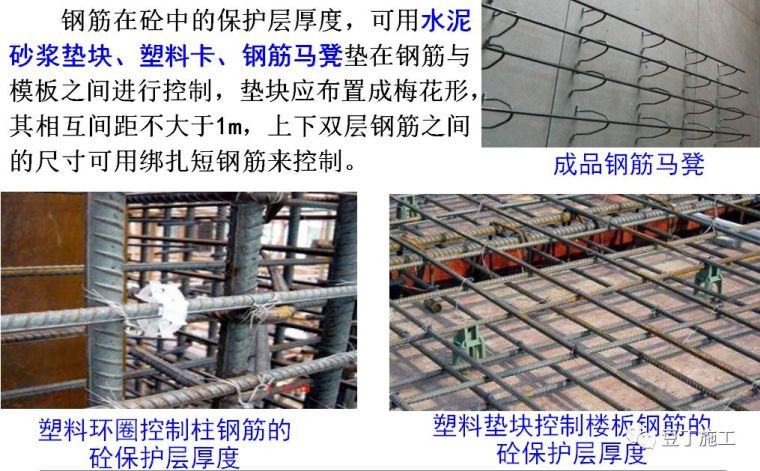

钢筋保护措施:

1、钢筋绑扎完成后需铺设施工通道,防止钢筋被踩踏变形。2、砼浇筑过程中必须落实专人进行护筋,对存在的钢筋问题及时进行调整。