一、施工部署

1. 技术准备

1) 项目技术部根据图纸要求及现场实际情况,编制详细的钢平台施工方案,指导施工。

2) 施工前,对操作人员进行书面技术、安全交底及班前喊话。

2. 材料准备

1)电梯井钢平台及钢平台支撑架加工

电梯井钢制平台板所用材料为 16#工字钢钢、Ф20 钢筋吊环、焊接而成,所用材料必须符合现行国家规范及标准。

电梯井钢平台支撑制作采用 16#工字钢钢加工钢平台三角支撑架,从安全角度考虑,三角架与 16#工字钢龙骨焊接牢固。

其他材料:用于钢平台支撑架所用材料必须符合国家标准或规范规定。要求钢制平台板在使用前必须对进场材料进行严格检查,符合要求后方可使用。

2)电梯井洞口防护

电梯井门口处设置 1.5m 高固定栅门,固定栅门焊接在电梯井门两侧的埋件上,固定栅门采用废钢筋焊制,立筋间距不得大于 15cm。电梯竖向洞口在首层处穿钢管,铺设多层板,其余层均设两道大眼纶网作为水平防护网。电梯井内不得有其他伸入井口的障碍物。

3.电梯井道防护要求

电梯井道的防护必须符合国家有关规范规定要求,电梯井道内的防护竖向每隔三层且不超过 10m 设置一道隔离,在电梯井墙底部预留Ф70mm 洞口穿钢管固定,并用扣件连接作为纵横向水平杆,上面用安全密目网,下面用白色安全网兜牢。Ф48*3 纵横向钢管在靠墙处周边用扣件连接牢固,电梯井防护所用材料必须符合国家标准或规定规范。

电梯井内标准软防护措施

4.材料要求

1) 钢管

钢管宜采用力学性能适合的 Q235A(3 号)钢,其力学性能符合国家现行标准碳素结构钢GB700-89 中 Q235A 钢的规定,每批钢管进场时必须有材质检验合格证。3 号钢的屈服强度 240N/mm2 为强度标准值,引用现行国家标准冷弯薄壁型钢结构技术规范规定,钢管采用外径 48mm,薄壁 3.0mm,钢管应平直光滑,无裂痕、结疤、分层、错位、硬弯、毛刺、压痕和深的划道。必须具有产品质量合格证,必须涂刷防锈漆并严禁打孔。

2) 安全网

进场的安全网必须是经国家指定监督检验部门鉴定许可的厂家产品,必须具有出厂合格证和材质证明,水平兜网必须符合安全网GB5725-2009 的规定,要求进场水平兜网必须符合质量要求,必须对其产品进行验收,符合要求后使用。

二、 钢平台制作及吊装施工工艺

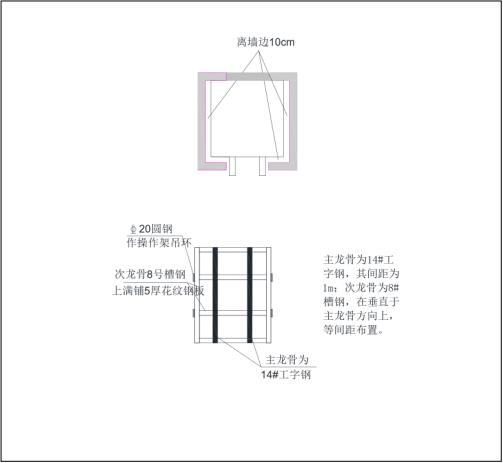

电梯井三角支撑钢操作平台是由一个钢平台和一个支撑架组成,其效果图大致如图 1 所示:

图 1 电梯井三角支撑钢平台效果图

1. 制作流程

1.1.确定钢平台尺寸

为吊装方便,电梯井三角支撑钢平台加工尺寸为在井道净空尺寸的基础上,每边各减小 100mm。

1.2.钢平台骨架的制作

1) 按照钢平台外边尺寸,将 4 根 8#槽钢焊接成一个长方形,作为操作平台主龙骨骨架。

2) 然后用 8#槽钢方向平行于电梯门洞口边,等间距焊接 2 道次龙骨,次龙骨两端与两侧主龙骨腹板焊接牢固。

3) 再将 5mm 厚的花纹钢板焊接在主次龙骨上,形成钢平台。

1.3.吊环的设置

钢平台操作面上留设 4 个吊环,可供塔吊等垂直提升设备垂直升降。吊环均采用直接 20mm 的圆钢(未经冷拉Ⅰ级钢)制作,位置设在钢平台垂直于电梯井门口边主龙骨与次龙骨连接处。

1.4.支撑架制作

支撑架由两个三角形支撑架单元组成,支架单元采用三根14#工字钢制造加工。每个三角形支撑架单元中部再焊接一道8#槽钢。三角形支撑架顶部与操作平台骨架进行焊接,两个三角形支撑架之间采用两道槽钢焊接进行连接。

1.5.支撑托

支撑托由两个 Y 型支撑单元组成,支撑托单元采用两根14#的工字钢制造加工。斜向的工字钢与水平工字钢之间呈45度左右,且在水平工字钢端部留设 50mm;水平向的工字钢不短于400mm。水平向的支撑托工字钢在竖向支撑架离端部200mm处进行焊接。再用一根8#槽钢将端部的两个支撑托连接起来,组成操作平台的支撑托架。

使用时,依靠支撑工字钢下端的支撑托与下层电梯门洞处楼板梁的接触以及另一侧主次龙骨与井道墙壁的摩擦力固定。并利用平台板上的吊环与垂直提升设备连接,沿井道提升。在提升时,钢操作平台靠近电梯井门洞口的这组钢丝绳比另一组钢丝绳长约 50mm,平台向电梯井道内倾斜,确保提升流畅。

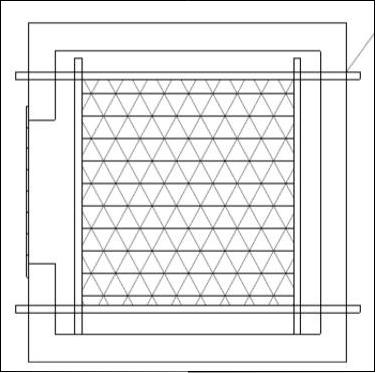

图 2 电梯井道操作平台支撑示意图

图 3 电梯井道操作平台正立面图

图 4 电梯井道操作平台侧立面图

图 5 电梯井道操作平台透视图

图 6 吊环示意图

2.吊装工艺

1) 首层电梯井墙体模板拆除后,待墙体、楼板混凝土强度达到 7.5MPa 后,即可安装三角钢支撑平台。

2) 在提升电梯井之前,将所有障碍物排除(模板、安全网、拉结等),塔吊挂钩利用钢丝绳与卡环挂在平台四个吊环处,使操作架提升后平稳。

3. 施工要点

1) 焊接采用电弧焊,为防止空气侵入焊接区域而产生裂纹或气孔,应采用短弧焊。焊接过程中,热影响区在高温停留时间不宜过长,以免晶粒过大。

2) 多层焊时,应连续焊完最后一层焊缝,每层焊缝金属的厚度不大于 5mm。焊接角焊缝时,对接多层的第一道焊缝和单层单面焊缝要避免深而窄的破口形式。

3) 焊缝高度不小于 10mm。

4) 焊缝表面焊波应均匀,不得有裂纹、未熔合、夹渣、焊瘤、咬边、烧穿、弧坑和针状气孔等缺陷,焊接区不得有飞溅物。

5) 焊缝的位置、外形尺寸必须符合规范要求。

6) 钢制平台在使用过程中,允许施工荷载为 3KN/㎡。并经常检查焊缝质量,如发现焊缝开裂现象,必须立即停止使用,进行修整完好后,方可投入使用。

7) 每个吊环采用直径为 20mm 未经冷拉的Ⅰ级圆钢制作,焊接长度每边不小于150mm。

8) 待墙体强度达到规定的设计值后方可提升电梯井操作平台。

9) 电梯井操作平台仅供2名操作人员进行操作,平台上严禁堆放任何材料。

三 、安全技术措施

1. 钢平台安全使用措施

1) 成立以项目安全总监为组长的安全监控小组,负责日常的安全监督检查和验收工作。

2) 加强对操作工人的安全技术交底和安全教育工作。

3) 安装与提升的操作人员必须持证上岗。

4) 钢架所用的型钢、焊条必须具有合格证。

5) 使用过程中经常检查焊接检查情况及有无变形,发现异常及时更换。

6) 在三角支撑架操作平台靠近电梯洞口边,焊接安全防护门,作为临边防护。

2. 电梯井道安全防护措施

1) 电梯井必须设置防止人员坠落和落物伤人的防护设施,并加设明显标志警示。

2) 电梯井洞口,必须设置防护门,要求井道内必须每隔三层且不超过 10m 设一道隔离,隔离防护采用Ф48*3 钢管及安全密目网组合设置,同时要求每层隔离下设置一道安全网防护。

3) 如必须因施工需要临时拆除井道防护,必须经项目安全管理负责人审核批准,工作过程必须有人值守并设置标志,当日工作完毕必须原样恢复。

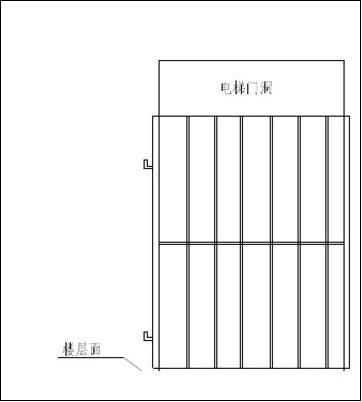

4) 电梯井门口处设置 1.5m 高固定栅门,固定栅门焊接在电梯井门两侧的埋件上,固定栅门采用废钢筋焊制,立筋间距不得大于 20cm。电梯竖向洞口在首层处穿钢管,铺设多层板,其余层均设两道大眼纶网作为水平防护网。水平防护网绑扎固定在穿电梯井口边侧的钢管上,钢管距离电梯井内结构墙面不得大于15cm。

图 7 电梯井水平防护平面图

图 8 电梯门洞安全防护门

图 9 电梯井道防护剖面图