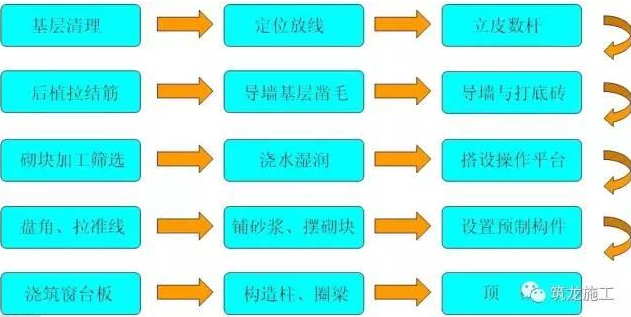

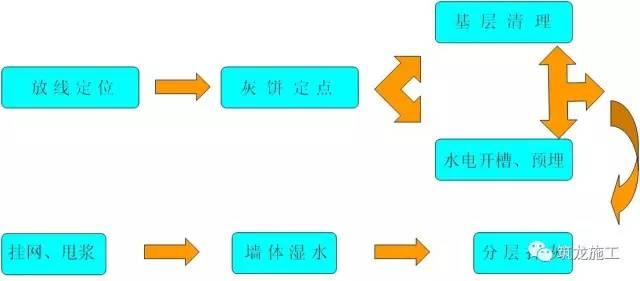

1 砌筑施工工艺流程

2重点工序与质量要点

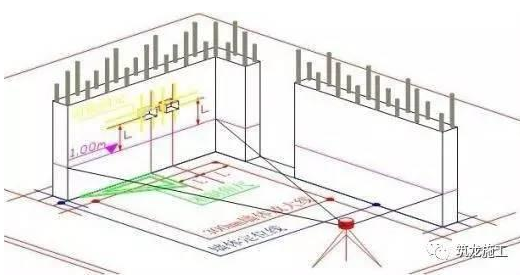

2.1定位放线

工序基本要求:

由项目专业测量员从每户放线孔引出两条纵横轴线,以此线为基准线,后续房间方正、墙身定位、抹灰定点、墙身厚度都可以此线为依据,然后移交劳务,劳务需放出户内十字线、墙体定位线、墙体控制线、建筑1m线、门窗洞口定位线。弹线完成后引依据边线找出胀模等影响砌筑的建构面,提前进行打凿或修补。

常见质量通病

墙身线偏差、多重线、未弹墙身控制线

原因:

1)基层浮灰、石子未清理,墨斗线碰到石子导致双线或线不明显;

2)对作业班组交底不到位或未严格要求,未弹射墙身控制线。

影响:

1)墙身定位线偏位将导致砌筑墙体偏位;

2)双线或多重线增大定位误差;

3)砌筑完成后将掩埋墙身定位线,无控制线墙身及房间方正难以控制。

防治措施:

1)弹线前应先将基层清理干净,不得有石子和浮灰

2)对班组进行交底,要求弹出户内十字线、墙身定位线、墙身控制线、门窗定位线、建筑一米线;

3)墙身定位线应引测到剪力墙或柱上,内墙应在定位线两侧弹出双控线;

4)相邻的房间边线应进行校核,如能闭合则表示无误

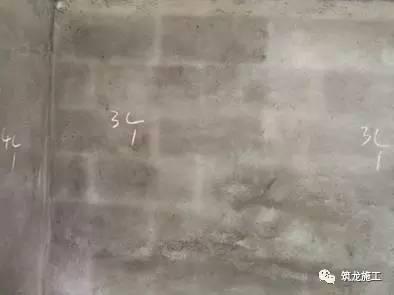

多条线重叠,模糊

墙身线未引测到剪力墙上

2.2植筋

依据排砖图及皮数杆,按规范要求设置墙体拉结筋。

拉结筋施工质量要求:

1、钻孔位置准确;

2、钢筋植入前钻孔清理干净;

3、钢筋应采用6 Ⅰ级圆钢,拉接筋间距50cm;

4、钢筋植入结构深度为钢筋的10d,伸入砌体不少于1/5墙体长度且不少于700mm,末端设置90弯钩。

待植筋技术间歇要求时间(植筋胶抗拉拔强度满足要求)达到后,报监理验收并进行拉拔试验。

常见质量通病

钻孔偏位、植筋不牢、钢筋漏植

原因

1)钻孔深度不足;

2)钻孔后未清理孔内灰尘;

3)植筋胶不符合要求;

4)交底与监控不到位,部分较窄墙体植筋少。

影响

1)钻孔偏位,钢筋未在灰缝内伸直,钢筋与砌体连接力降低;

2)钢筋不在灰缝内,灰缝大小与水平难以控制;

3)钢筋植入砼中不牢固,砌体墙体稳定性差。

防治措施

1)依据排砖图及皮数杆,按规范要求设置墙体拉结筋位置;

2)钢筋植入前钻孔清理干净;

3)钢筋应采用6 Ⅰ级圆钢,拉接筋设置在水平灰缝内,依据现场使用砌块模数及灰缝大小合理设置间距,间距不大于50cm,

4)钢筋植入结构深度为钢筋的10d,伸入砌体不少于1/5墙体长度且不少于700mm,末端设置90弯钩。

5)进行拉拔试验前普查植筋牢固性,存在直接可拉出的钢筋应重新清理钻孔并直径。

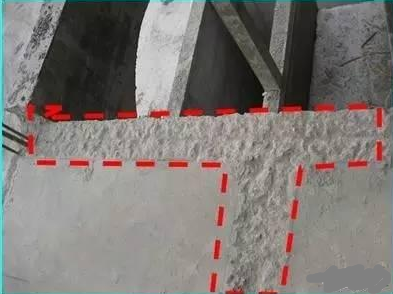

2.3导墙与打底砖

加气混凝土砌块墙体底部应采用实心砌块打底,用于防潮防撞。对有抗渗要求部位的墙体底部必须设置砼导墙,包括但不限于卫生间、有挑板的外墙、露台、空调板根部及烟道周边。

施工要求:

1、打底砖灰缝砂浆要密实、勾缝,高度宜为150mm;

2、导墙浇筑前与结构连接面需凿毛;

3、导墙浇筑密实,振捣到位,色泽一致;

4、导墙同墙厚,高度不低于20cm;

5、卫生间穿墙水管不得从导墙中穿过,应从导墙上部的砌体中穿过。

常见质量通病

打底砖灰缝不饱满,且未勾缝,对后期抹灰可能产生空鼓、裂缝

导墙浇筑不密实、夹杂,与柱连接处未凿毛,存在渗漏隐患

原因

1)基层清理不到位,与主体结构连接面未凿毛;

2)反坎浇筑未振捣。

影响

1)卫生间、外飘板等部位存在渗水隐患;

2)抹灰可能出现空鼓、裂缝问题。

防治措施

1)反坎与结构所有连接面需凿毛,浇筑前应清理干净并浇水湿润;

2)砼浇筑过程中振捣密实,色泽一致,导墙同墙厚,高度不低于20cm;

3)卫生间穿墙水管不得从导墙中穿过,应从导墙上部的砌体中穿过

2.4砌块加工与筛选

依据排砖图,所需要的非标准尺寸砌块必须进行砌块再加工并上墙使用,切忌不得混砌(使用不同材质砌块)或平砌,砌块加工应使用手工锯或专用机械切割,不得使用刀斧随意砍凿。

常见质量通病

缺棱掉角、平砌

原因

1)砌砖周转搬运次数多,搬运中不注意成品保护;

2)加工砌块使用刀斧随意砍凿;

3)排转不准,预留顶砖孔隙偏差,最上一排砌块采用平砌。

防治措施

1)搬运材料采用集中卸运,搬运中注意成品保护,堆码要求下垫上盖;

2)砌块加工应使用手工锯或专用机械切割,不得使用刀斧随意砍凿;

3)施工前应绘制排转图,现场排转过程中立皮数杆,并合理预留顶砖孔隙。

2.5浇水湿润

湿水要求:砌块上墙前应进行洒水一至两遍,保证加气混凝土砌块含水率30%(表面湿水深度8-10mm)。

2.6砌块与预制构件上墙

1)根据皮数杆先盘角,采用靠尺调整好垂直度,然后上下左右拉通垂直线与水平线砌筑,控制墙体垂直与平整,做到灰缝横平竖直、上下贯通。

2)铺砂浆,每次铺砂浆长度不得大于750mm,施工温度超过30℃时不大于500mm。

3)砂浆水平灰缝饱满度不得小于90%、竖向灰缝饱满度不得小于80%,灰缝缝应控制在15mm宽,3-5mm深,待砂浆达到终凝强度后清扫墙面;

4)砌块搭接长度宜为300mm,不得小于砌块长度三分之一。

5)每砌筑约3-4皮砖高后及时使用勾缝器(圆钢或PVC管)进行原浆勾缝处理。灰缝要求必须上下左右贯通平滑。

6)每天砌筑不得超过1.8米,阴雨天不得超过1.2米,不同材质砌块不得混砌;

5)门窗洞口两边须设置砼预制块(门窗固定点对应位置处)。固定块宽度同墙厚,高度应与砌块同高、长度不小于200mm,最上部(或最下部)的固定块中心距洞口上下边的距离为150~250mm,其余部位的中心距不大于600mm,且均匀分布。门洞每边不少于3块,窗洞每边不少于2块。

6)有转角或丁字的墙须同时砌筑并设置拉结筋,拉结筋伸入墙内不小于500mm,竖向间距不小于500mm,末端设置90弯钩。

7)强弱电箱洞口采取排转预留或砼框架预埋,避免后期打凿墙体,影响墙体稳定性与观感。

8、砌筑中如需设置施工缝应留置成斜槎。若留斜槎有困难时应留成凸槎且砌体内需设置拉结筋,拉结筋伸入墙体与留出长度不少于500mm(6、7级抗震要求不小于1000mm),竖向间距不小于500mm,末端设置90弯钩。

9、窗台压梁设置:浇筑宽与墙厚相同、高度不小于100mm、长度每边伸入墙内不少于240mm(不足240mm时通长设置)的砼窗台压顶。纵筋不少于210,箍筋6@200。窗台坡度在混凝土初凝前搓压成形,向外找坡且坡度一致,便于二次装饰粉刷。

10、大面砌筑完成后,将施工日期与正手墙面标注在墙体上,便于计算顶砖间隙时间。

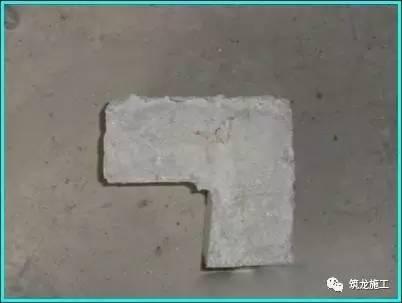

常见质量通病

混砌、灰缝缺陷、预制块缺陷

原因

1)砌块加工尺寸偏差,导致灰缝不一、瞎缝;

2)排转不合理或门垛处排转困难,孔隙部位采用灰砂砖或小砌块填塞形成混砌或通缝:

3)灰缝砂浆不饱满导致透缝;

4)一次砌筑过高,砌体产生不匀均沉降。

影响

1)砌体墙面平整度、垂直度偏差大,观感差;

2)外墙瞎缝、透缝存在渗漏风险;

3)混砌、灰缝不饱满处抹灰易出现空鼓、裂缝。

防治措施

1)砂浆水平灰缝饱满度不得小于90%、竖向灰缝饱满度不得小于80%,水平缝和竖向缝应控制在12mm宽;

2)合理排转,砌筑时拉通线保证灰缝横平竖直,每砌一排砖使用水平尺靠一次确保砌块水平;

3)门垛处采用L型预制块,避免竖向通缝产生

4)上部砌筑完成后开始使用勾缝器对灰缝进行勾缝,勾缝深度3-5mm,待砂浆达到终凝强度后清扫墙面;

5)一次砌筑不宜过高,每天砌筑高度不得高于1.8米,阴雨天不得超过1.2米,防止下部受力过大,灰缝变形。

2.7二次结构

1)门窗洞口过梁设置,大于500mm以上洞口都必须设置钢筋砼预制过梁,过梁的墙体搁置长度不小于240mm。

2)墙高超过4米时应设置圈梁,圈梁高度宜为砌块高度的倍数,且不小于120mm。配筋要求纵筋不少于410,箍筋6@200。

3)当不同标高过梁设置在相邻门窗洞口,为满足规范要求,采取整体浇筑。

4)当墙体长度大于5米、墙体长度超过2.5米的独立墙端部、宽度大于2.4米的洞口两侧、门窗墙垛长度不大于200mm时应设置构造柱,所有入户门洞边均应设置构造柱(截面同墙厚),构造柱部位墙体应设拉接筋,入墙不小于700mm,竖向间距500mm;配筋要求纵筋不少于410,箍筋6@200。

5)构造柱部位砌筑须先退后进设置马牙槎,马牙槎深度不小于60mm。

6)构造柱应一次浇筑到顶并浇筑密实。

常见质量通病

构造柱、过梁质量缺陷

原因

1)砼浇筑振捣不密实;

2)马牙槎留置错误;

3)箍筋绑扎不到位,砼浇筑后露筋;

4)构造柱模板设置不规范,难以浇筑到顶。

影响

1)砌体墙面平整度、垂直度偏差大,观感差;

2)外墙存在渗漏风险;

3)后期抹灰易出现空鼓、裂缝

4)马牙槎深度不足,构造柱与砌体墙体连接力不足,墙体稳定性差。

构造柱蜂窝麻面、夹渣

窗台板伸入墙体过短

构造柱未一次浇筑到顶

构造柱露筋

2.8顶砌

墙体斜顶砖应在墙体大面砌筑完成并砂浆达到强度后(14d),进行补砌。

施工要求:

1、顶砖应根据预留顶砌高度调整顶砖角度,控制顶砖角度在45-60;

2、从墙两端靠中间同时砌筑,灰缝必须饱满,且按要求勾缝;

3、外墙斜顶砖之前必须完成空调孔、排气孔的固定,对外找坡20mm。

4、工完场清

常见质量通病

顶砖部位勾缝不密实

原因

1)外墙外立面勾缝操作困难;

2)班组质量意识较差,顶砖随意采用砌块等塞缝;

3)贴近钢套管砂浆收缩易出现缝隙;

影响

1)外墙存在渗漏风险;

2)后期抹灰易出现空鼓、裂缝

防治措施

1)有空调管洞、排气管等部位可采用预制块固定套管的方式,防治套管外壁透缝或渗水,预制与摆放过程中注意套管找坡内高外地。

2)转交、墙端等砂浆难以塞密实部位可预知三角砼块;

3)顶砌完成后应在外立面对顶砌部位进行普查,从迎水面来控制渗漏的隐患。

穿墙管周围密封不严实

外墙灰缝未勾缝

内墙抹灰工程

1 抹灰施工工艺流程

2 抹灰施工各工序质量要点

2.1定位放线要求:

1)抹灰前将地面清扫干净,找出砌筑前放出的墙身控制线或户内十字线;

2)若两种线都不清晰则应找出主控轴线,并依据轴线再次引出墙身控制线以方便灰饼施工,同时便于控制房间方正。

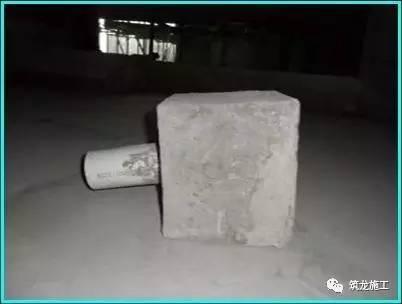

2.2灰饼定点要求:

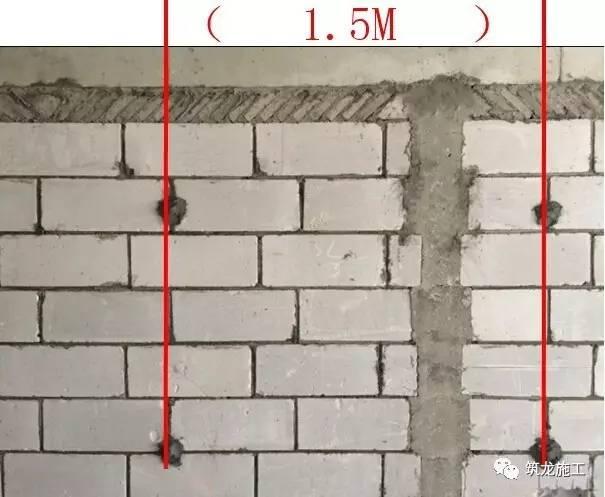

1)利用砌体工程中所放控制线和抹灰厚度进行灰饼定点。灰饼大小约50mm正方形同抹灰厚,每面墙的灰饼间距宜为1.5m,距转角边阴角不得大于200mm,阳角不得大于150mm,

2)两墙相对必须灰饼相对,灰饼应方正且面必须平整。

2.3基层清理

要求:

1)灰饼施工完成后应对墙面进行检查,结构、预埋件等突出部位进行整改。

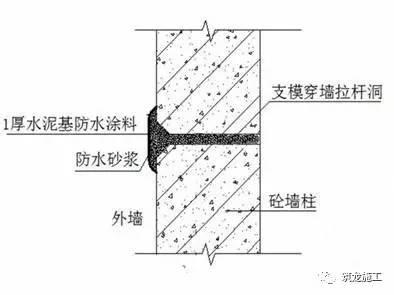

2)剪力墙柱螺杆洞应提前封堵。将洞口凿开,清理干净后湿水,塞填密实后用防水砂浆收平。

常见质量通病

外墙渗水

原因

螺杆孔洞未封堵或封堵不密实

防治措施

1)外墙螺杆洞封堵前应先将洞内套管凿出,两边洞口凿成20mm深40mm宽的喇叭口,再采用防水砂浆塞填密实、收平,外壁涂抹1mm厚水泥基防水涂料。

2)对班组进行交底,完工后检查到位,确保所有外墙螺杆洞封堵密实。

2.4水电开槽、预埋

工序流程及要求:

开槽前安装部先在墙上弹出管线位置,线槽避开灰饼位置。土建灰饼完成后移交安装开槽、埋线管线盒。水电预埋完成后移交土建进入下道工序。

要求:

1)开槽时间距顶砌完成至少应间隔三天;

2)砌筑墙体禁止直接打凿,应用机械切割;

3)管线禁止穿过防水导,应绕过导墙;

4)线盒垂直面平灰饼,线管埋入墙体确保抹灰厚度;

5)各工序移交前工完场清。

常见质量通病

凿穿墙体,底盒(线管)凸出抹灰面,线盒高度不一

原因

1)开槽过深容易凿穿墙体;

2)开槽太浅,线管埋设深度不足;

3)安装底盒未严格按照1米线控制标高,未按灰饼控制底盒垂直面进出。

防治措施

1)依据预埋管直径控制开槽深度;

2)剃槽前尽量将线槽内切割成小块,防止局部剃槽时用力过猛凿穿墙体;

3)固定底盒时应在两边灰饼间拉线来控制底盒位置;

4)控制好砂浆配合比,禁止使用初凝后的砂浆固定底盒。

2.5挂网、甩浆

工序流程与要求:

1)挂网:为防止抹灰面空鼓和开裂,墙体不同材料交接处与线管表面、烟道表面应挂网,宽度每边搭接不小于100mm,烟道满挂,材质与规格应符合图纸要求。

2)甩浆:采用胶性水泥甩浆拉毛,水泥浆覆盖面不小于90%,表面应有毛刺感。甩浆完成后需浇水养护,待表面颗粒到手掰不动后方可开始抹灰。刷将过程中应注意成品保护,不得污染灰饼表面。

常见质量通病

甩浆稀疏,浆液流坠,污染灰饼

原因

1)浆液配合比未控制好,掺水过多;

2)现场监控不到位,工人质量意识淡薄,图速度;

防治措施

1)控制好配合比,可适当添加少量细沙,提高浆液粘稠度;

2)施工中应注意成品保护,或在灰饼表面粘贴胶纸等措施,防治灰饼面被污染。

2.6分层抹灰

工序流程与要求:

正式大面抹灰前墙面需浇足水,然后连接灰饼冲筋再抹灰,抹灰应分层进行,每次抹灰厚度不宜大于8mm。

1)墙面冲筋

冲筋应使用与抹灰层相同砂浆,充筋根数应根据房间的宽度和高度确定,一般冲筋宽度为50mm。当墙面高度小于3.5米时宜做立筋,大于3.5米时宜做横筋。

2)抹底灰

充筋完成2h后可开始抹底灰,抹前应先抹一层薄灰,要求将基体抹严,抹时用力压实使砂浆挤人细小缝隙内,然后后抹灰与冲筋平,刮尺收平后用搓板搓毛。此时应开始检查墙面平整度、垂直度、阴阳角方正,不合格立即整改。

3)抹罩面灰

在底灰初凝时开始抹罩面灰(抹时如底灰过干应浇水湿润),罩面灰两遍成活,厚度约2mm,操作时最好两人同时配合进行,一人先刮一遍薄灰,另一人随即抹平。依先上后下的顺序进行,然后赶实压光,压时要掌握火候,既不要出现水纹,也不可搓压过猛,压好后随即用毛刷蘸水将罩面灰污染处清理干净。

4)浇水养护三天

常见质量通病:

裂缝、空鼓、色差

原因

1)砂浆水灰比过大或使用初凝砂浆;

2)砼结构墙面甩浆稀疏、养护不到位;

3)抹灰一次成活或一次抹灰过厚;

4)抹罩面灰过早,搓压太用力揉动抹灰层形成空鼓;

5)抹灰完成后养护不到位。

防治措施

1)每道工序中使用的砂浆应在3h内(室温超过30℃时2h)用完,禁止使用初凝砂浆或随意加水,必要时砂浆掺入胶水或塑化剂提高连接力和保水性。

2)抹灰前后墙体都应进行浇水养护,抹灰前提前一天浇水湿透,抹完后浇水养护不少于3天。

2.7成品保护与工完场清

常见质量通病

窗台、过道阳角破损

原因

搬运材料、外架、斗车等碰撞;

防治措施

1)粘贴防碰撞标识:

2)过道阳角装订护角。