如何控制市政工程拌和站混凝土的质量

内容提要:拌和站是混凝土质量控制的核心,抓好混凝土质量是工程施工的重中之重,因此从拌和站着手确保混凝土质量。本文就从拌和站如何控制混凝土质量方面进行探讨和阐述。关键词:拌和站混凝土质量控制

混凝土工程施工中经常出现一些质量问题,影响结构的安全,如何控制好混凝土的质量,确保工程顺利进行,是工程人员引以关注的。本文就结合实际,对拌和站混凝土质量控制进行探讨。

一、原材料的质量控制

混凝土原材料是影响混凝土质量的一个重要因素。用于制作混凝土的主要原材料有水泥、细骨料、粗骨料、拌和水、混合材料等,都有相应的质量标准,对进厂的原材料严格进行把关,试验室对其进行各项性能的测试。对原材料的要求如下:

水泥:

1、应根据工程特点,设计文件施工要求及所处环境,选用适当的品种和强度等级的水泥,同一构件同一部位,宜采用同一厂家,同一品种,同一强度等级的水泥。

2、拌和站应使用散装水泥为宜,以一次进站的同一出厂编号的水泥为一批次,检验其胶砂强度、安全性和凝结时间,必要时还应检验其他指标,如需尽早得知水泥28天强度,可用水泥快速检测方法预测,作为混凝土控制的依据。

3、水泥进站必须具有质量证明书,并按不同品种、强度及牌号按批分别存储,对散装水泥应存储在专用仓罐内并作好明显的标识。

4、对有质量问题和存放期超过三个月的水泥,使用前必须重新采集试样复验。

拌和站应选用旋窑工艺生产的水泥,同一时间使用的水泥品牌不宜超过2个。

粗集料:

1、粗集料技术性能指标应符合《公路桥涵施工技术规范》的规定。粗集料应选用质地坚硬的碎石,合成情况可采用连续级配或连续级配与单粒级配相配合,级配范围符合规定。

2、粗集料进入拌和站应按产地、规格、品种的不同分别堆放和检验。

3、粗集料的最大粒径满足:

最大粒径不得超过结构边最小边尺寸的1/4

最大粒径不得超过钢筋最小净距的1/2

最大粒径不得超过31.5mm

4、粗集料必须用洗石机进行清洗。

细集料:

1、混凝土细集料应选用级配良好、质地坚硬、颗粒洁净,粒径小于5mm的河砂。

2、宜选用细度模数为2.33.0的中砂,含泥量不大于1.0%,砂中杂质要符合要求

3、砂的筛分亦符合规范要求。

拌和用水:

1、水中不应含影响水泥正常凝结和硬化的有害杂质或油脂、糖类及游离酸类等

2、污水、pH值小于5的酸性水及水中含硫酸盐含量超过水的质量0.2mg/cm3的水不得使用。

3、供饮用的水可不经试验。

外加剂:

1、用于混凝土的外加剂必须具有省级以上产品鉴定证书、建筑产品准用证及质量证明书,其质量符合规范要求。

2、使用外加剂时,应根据混凝土的性能要求,施工工艺气候条件,结合混凝土材料性能,配合比以及水泥的适应性诸多因素,通过试验及对比试验,确定其品种和掺量,必要时对取得生产厂家的配合比调整其性能,满足使用要求。

3、应按每次进站的同一牌号、同一品种、同一编号的外加剂为验收批,要分别存储不得混放和混入杂物,并设有标识。

二、混凝土的配合比控制

拌和站应根据季节变化、气候条件、运输距离和时间、施工工艺等因素综合考虑混凝土配合比设计和混凝土拌和站的生产。其设计应按《普通混凝土配合比设计规程》和《混凝土检验评定标准》的规定,经设计、计算、试配调整,确定既能满足设计强度和耐久性,又能满足施工工艺需要的经济合理的配合比。

混凝土配合比设计和试配应使用施工实际采用的材料,配制的混凝土应满足和易性,流动性,凝结时间等技术条件,并同时满足强度、耐久性、抗腐蚀等质量要求。

混凝土及其配合比设计的一般要求:

1、砂率宜控制在40-50%,且通过0.315mm筛孔的砂不应小于15%。

2、最小水泥用量不小于300kg/m3。

3、坍落度宜为80~100mm。

4、宜掺用适量的外加剂或掺和材料,以减少用水量,提高流动度,增加强度。

三、混凝土拌制

集中控制的混凝土生产过程中的质量控制,应包括混凝土组成材料的质量、计量、混凝土的质量检验、设备状态及运输工序的控制。

一般要求:

1、混凝土的生产必须在具有微机控制、自动称量的拌和站进行。拌和站的主要设备应符合《混凝土搅拌机技术条件》(GB9142)和《混凝土拌和站技术条件》(GB10172)的规定,拌制高强混凝土必须使用强制式搅拌机。

2、拌和站对主要设备要进行定期保养和维修,保证设备完好。计量器具定期检定,经大修、中修或迁至新的地点,也应重新进行检定。

3、拌和站应对混凝土生产各工序取得的质量数据,定期统计分析,根据质量动态及时采取措施和对策。

4、同一构件、同一部位的混凝土应使用同一规格、同一品种的原材料,原材料必须是检验合格的。

混凝土配料计量

1、拌和站混凝土必须逐盘配料计量,并作好记录存档备查。

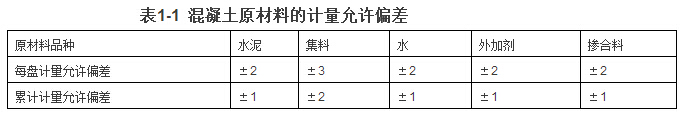

2、混凝土配料数量的允许偏差

拌制混凝土配料时,各种衡器应保持准确,其计量偏差应符合下表的规定。

3、进入拌和站内第一盘混凝土材料,应含有适量的水泥、砂和水以覆盖拌和筒内壁,而不降低拌和物所需要的含浆量。每一工作班正式称量前,应对计量设备进行零点校核。混凝土交接计量衡器允许偏差为20kg。

4、生产过程中应测定集料的含水率,每一工作班不少于1次(集料上料系统配有自动测湿仪除外),当含水率有显著变化时或雨天应增加测定次数,及时调整用水量和集料用量。

混凝土拌制

1、拌制混凝土时,必须严格按签发的混凝土配合比和指定的材料,不得随意改变。

每日开盘前,应对使用的配合比、原材料的品种规格、称量计量值、搅拌程序核对无误后方能开机。

2、当拌和掺有掺和料的普通混凝土时,应先以部分水、水泥及掺和料在搅拌机内拌和后,再加入砂、石及剩余水并适当延长拌和时间。冬季施工时,投料顺序按冬季施工规定。

3、使用外加剂时,应注意检查核对外加剂品种,名称、生产厂家、牌号等。采用粉状外加剂时,可采用小包装的方式掺用;采用液体外加剂时,应经常检查外加剂溶液的浓度,并应经常加以搅拌,使溶液浓度均匀一致,防止沉淀。溶液中的水量,应包括在拌和用水量中,以保证其有良好的和易性。在搅拌工序中,普通混凝土搅拌的最短应符合设备说明书的规定。

4、拌制高强度混凝土或特殊要求的混凝土时,不得在同一时段内,使用同一台搅拌机拌制其他混凝土。

5、混凝土搅拌完毕后,应按要求检测混凝土拌和物的各项性能,达到要求的标准。

四、总结

对于拌和站混凝土拌和质量的控制需要多方面考虑,需要各级人员共同协调共同努力。不仅控制原材料的质量,拌制过程工艺,还应定期整修机械,以及对于新工人要进行必要的培训,掌握操作流程,确保混凝土拌制质量能够优质高效。