泵送混凝土配合比设计一般要求有哪些?

1.泵送混凝土原材料

(1)水泥

配制泵送混凝土应采用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥,不宜采用火山灰质硅酸盐水泥。

矿渣水泥保水性稍差,泌水性较大,但由于其水化热较低,多用于配制泵送的大体积混凝土,但宜适当降低坍落度、掺入适量粉煤灰和适当提高砂率。

(2)粗骨料

粗骨料的粒径、级配和形状对混凝土拌合物的可泵性有着十分重要的影响。

粗骨料的最大粒径与输送管的管径之比有直接的关系,应符合表10-46的规定。

粗骨料的最大粒径与输送管径之比 表10-46

石子品种

泵送高度(m)

粗骨料的最大粒径与输送管径之比

碎石

<50

1:30

50~100

1:4.0

>100

1:5.0

卵石

<50

1:2.5

50~100

1:3.0

>100

1:4.0

粗骨料应符合国家现行标准《普通混凝土用碎石或卵石质量标准及检验方法》(JGJ 53-92)的规定。粗骨料应采用连续级配,针片状颗粒含量不宜大于10%。

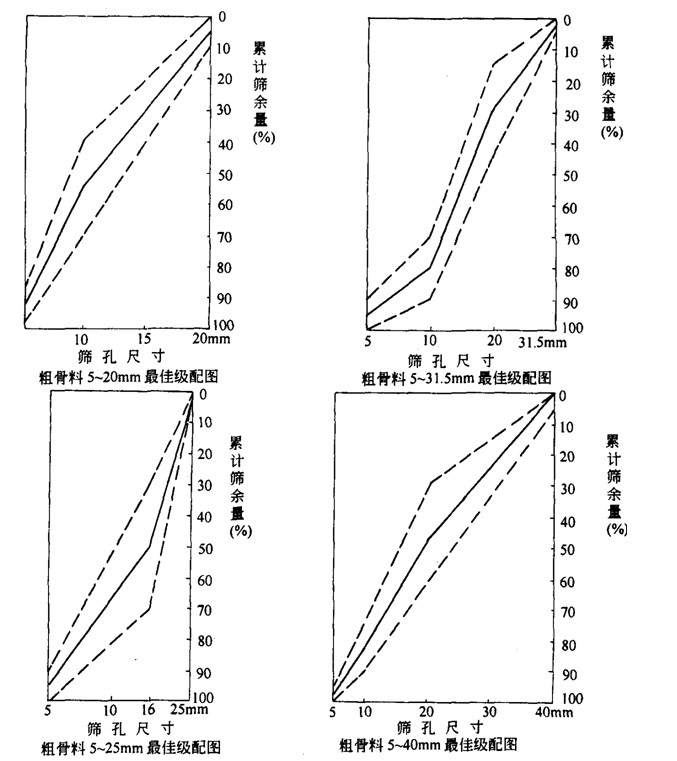

粗骨料的级配影响空隙率和砂浆用量,对混凝土可泵性有影响,常用的粗骨料级配曲线可按图10-1选用。

图10-1 泵送混凝土粗骨料最佳级配图

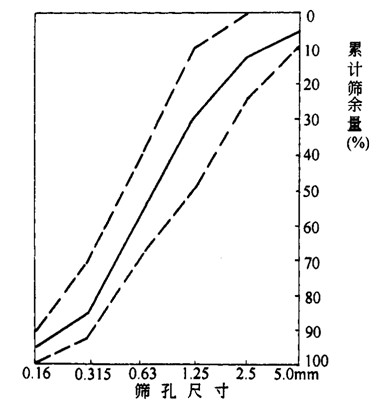

泵送混凝土粗细骨料最佳级配图(图10-11、图10-2)说明:

1)粗实线为最佳级配线;

2)两条虚线之间区域为适宜泵送区;

3)粗细骨料最佳级配区宜尽可能接近二条虚线之间范围的中间区域。

(3)细骨料

细骨料对混凝土拌合物的可泵性也有很大影响。混凝土拌合物之所以能在输送管中顺利流动,主要是由于粗骨料被包裹在砂浆中,而由砂浆直接与管壁接触起到的润滑作用。对细骨料除应符合国家现行标准《普通混凝土用砂质量标准及检验方法》(JGJ 52-92)外,一般有下列要求:

1)宜采用中砂,细度模数为2.5~3.2;

2)通过0.315mm筛孔的砂不少于15%;

3)应有良好的级配,可按图10-2选用。

图10-2 泵送混凝土细骨料最佳级配图

(4)掺合料

泵送混凝土中常用的掺合料为粉煤灰,掺入混凝土拌合物中,能使泵送混凝土的流动性显著增加,且能减少混凝土拌合物的泌水和千缩,大大改善混凝土的泵送性能。当泵送混凝土中水泥用量较少或细骨料中通过0.315mm筛孔的颗粒小于15%时,掺加粉煤灰是很适宜的。对于大体积混凝土结构,掺加一定数量的粉煤灰还可以降低水泥的水化热,有利于控制温度裂缝的产生。

粉煤灰的品质应符合国家现行标准《用于水泥和混凝土中的粉煤灰》、《粉煤灰在混凝土和砂浆中应用技术规程》和《预拌混凝土》的有关规定。

(5)外加剂

泵送混凝土中的外加剂,主要有泵送剂、减水剂和引气剂,对于大体积混凝土结构,为防止产生收缩裂缝,还可掺入适宜的膨胀剂。

2.泵送混凝土配合比设计

泵送混凝土配合比设计应根据混凝土原材料、混凝土运输距离、混凝土泵与混凝土输送管径、泵送距离、气温等具体施工条件试配。必要时,应通过试泵送确定泵送混凝土的配合比。

泵送混凝土的坍落度,可按国家现行标准《混凝土泵送施工技术规程》的规定选用。对不同泵送高度,入泵时混凝土的坍落度,可按表10-47选用。混凝土入泵时的坍落度允许误差应符合表

10-48的规定。混凝土经时坍落度损失值,可按表10-49选用。

不同泵送高度入泵时混凝土坍落度选用值 表10-47

泵送高度(m)

30以下

30~60

60~100

100以上

坍落度(mm)

100~140

140~160

160~180

180~200

混凝土坍落度允许误差 表10-48

所需坍落度(mm)

坍落度允许误差(mm)

100

20

>100

30

混凝土经时坍落度损失值 表10-49

大气温度(℃)

10~20

20~30

30~35

混凝土经时坍落度损失值(mm)

(掺粉煤灰和木钙,经时1h)

5~25

25~35

35~50

注:掺粉煤灰与其他外加剂时,坍落度经时损失值可根据施工经验确定。无施工经验时,应通过试验确定。

泵送混凝土配合比设计时,应参照以下参数:

(1)泵送混凝土的用水量与水泥和矿物掺合料的总量之比不宜大于0.60;

(2)泵送混凝土的砂率宜为35%~45%;

(3)泵送混凝土的水泥和矿物掺合料的总量不宜小于300kg/m3;

(4)泵送混凝土应掺适量外加剂,并应符合国家现行标准《混凝土泵送剂》的规定。外加剂的品种和掺量宜由试验确定。不得任意使用。掺用引气型外加剂时,其混凝土的含气量不宜大于4%;

(5)掺粉煤灰的泵送混凝土配合比设计,必须经过试配确定。并应符合国家现行标准的有关规定。